最新资讯

减少针织物死棉白星的关键技术与管理[复制链接]

死棉白星是棉纱棉结的一种,这种类型棉结在染色中通常会导致针织物染不上色,尤其是在一些深颜色针织物上问题较为严重,呈现出白色或者乳白色小点,严重影响针织物布面质量,也是针织厂、染整厂难以解决的针织物面料疵点之一,其实针织物死棉白星产生与纤维质量和纺纱厂的系统管理密不可分,而且与棉纱棉结的多少、大小存在着正相关,也是针织物疵点中难以解决和消除的主要质量问题之一。

死棉白星与棉花疵点的关系

纺纱厂的棉纱质量控制指标中从来就没有死棉白星这类指标,死棉白星疵点产生的根源都在棉花上,常见的棉花疵点与针织物死棉白星相关的有僵片、不孕籽、软子表皮、破籽、带纤维籽屑、棉结、索丝等,所有这些棉花疵点都是棉花在生长、收获、堆放、运输、加工过程中产生的,因此执行严格的棉花籽棉分等、分级、摊晒、运输、加工和精准的加工工艺,是控制加工过程中棉花产生危害性疵点的关键,也是防止棉花疵点在纺纱过程中形成针织物死棉白星的重点。

造成针织物死棉白星疵点的棉花疵点主要以僵片、带纤维籽屑、软子表皮、棉结和索丝为主,加工过程中减少棉花中的僵片、带纤维籽屑、软子表皮、棉结和索丝也就成为衡量棉花质量外观等级和内等级的重要因素,所以加强棉花在种植、采摘、分等、分级、摊晒、运输、堆垛、加工参数、加工速度和加工方式的控制,都会一定程度上或多或少的影响棉花疵点的产生。通过棉花收获、分等分级、摊晒、分垛管理方式和加工工艺的改进,不仅可以降低棉花疵点数量,而且还可以防止纺纱过程中产生针织物死棉白星类棉结。

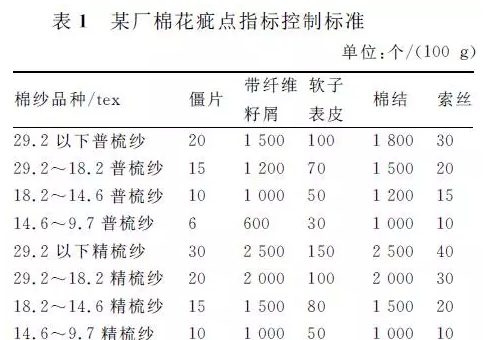

棉花加工质量控制标准和混配棉质量指标控制标准,总结了纺纱厂常见控制棉花疵点改善棉纱、针织物死棉白星的重要方法,对针织物死棉白星的控制具有重要指导作用,表1为某纺纱厂控制棉花疵点的标准,仅供参考。

死棉白星与未成熟纤维含量及短绒率的关系

用高倍显微镜对针织物死棉白星分析,发现都是由较短的不成熟纤维纠缠在一起形成的,反映在针织物面料上就像一团团的飞花死死缠绕在一起。为了弄清针织物死棉白星产生的原因,特意对纺纱厂的并条风箱花、粗纱风箱花、细纱风箱花、前纺车间飞花、细纱车间飞花、粗纱罗拉积花、细纱罗拉积花、空调风箱花等采样测试,发现风箱花、积花、飞花的未成熟纤维含量和短绒率很高,而且波动较大。一般而言,未成熟纤维含量为10%~20%、短绒率为10%~25%。这些未成熟短纤维的大量堆积是后工序染色出现死棉白星的重要原因,因此,这种波动与针织物死棉白星直接相关。

另外纺纱厂通过不同未成熟纤维含量、短绒率原料混配和不同未成熟纤维含量、短绒率梳棉条、精梳条进行纺纱、织布和染色试验,发现随着混配棉、梳棉条、精梳条未成熟纤维含量、短绒率的增加,染色针织物上的死棉白星也急剧增加;未成熟纤维含量越高、短绒率越高,生产的棉纱织成的布染色后死棉白星就越多。所以,现代针织物面料对棉纱的质量要求已经不再是简单的条干CV值、细节、粗节、棉结和纱疵等指标,而是具有控制隐形纱疵,包括死棉白星、横条等疵点,能够量化纤维、半制品对成纱质量影响的控制标准。

众所周知,随着纺纱设备的进步,纺纱器材一致性及稳定性的提高,加之完善的设备维修维护、精选纺纱工艺、细化生产管理等,棉纱可见、可分析质量指标的控制和影响织物棉纱隐形疵点的控制,除十万米纱疵可以精确地反映一部分外,绝大多数都已经转嫁到对纤维、半制品纤维质量的控制方面,而纤维中各类隐形有害疵点的形成几乎100%与纤维的未成熟纤维含量和短绒率相关。

事实证明,针织物死棉白星的形成是未成熟纤维的短纤维堆积纠缠造成的,减少未成熟纤维和短纤维在原料、混配棉、棉条、棉纱中的含量,即可达到减少棉纱纱疵、细小纱疵的目的,也减少了针织物死棉白星的产生,表2为某一纺纱厂从原料到粗纱条未成熟纤维含量和短绒率的控制标准。

采用单纤维测试仪控制棉花和棉条质量

单纤维测试仪不仅具有测试速度快、测试范围广、测试质量控制指标多、测试数据精准到位、复试速度快等优点,可以将棉花、棉条质量指标在瞬时间内完成测试,而且还可以将与目测的棉花、半制品质量指标和疵点测试指标一同完成,有利于减少人为手感目测质量控制指标存在的明显差异,也可以大幅度减少纺纱厂原料和半制品质量管理和质量控制人员数量,是纺纱厂不间断控制原料、半制品质量波动的必备测试仪器。

表3是某纺纱厂原料、混配棉、梳棉条、精梳条、并条、粗纱条主要测试指标的控制标准,仅供参考。

原料混配对针织物死棉白星的影响

针织物死棉白星的真正来源是原料和混配棉。混配棉中危害性疵点数量和危害性纤维数量的多少,决定了针织物死棉白星的数量。随着纺纱号数的降低,混配棉要求危害性疵点数量和危害性纤维的百分含量也必须降低,否则就会造成棉纱质量不稳定、针织物疵点数量增加、针织物染色疵点和横条疵点增加等。搞好混配棉疵点质量控制标准和危害性纤维百分含量质量控制标准,既可以减轻清梳联、精梳对危害性纤维含量和危害性疵点的清除负担,增强清梳联和精梳梳理元件的稳定性并延长其寿命,也可以防止后工序棉纱质量、面料质量的波动,减少针织物死棉白星、横条疵点产生的概率,保持不同品种棉纱原料混配长期稳定,是减少棉纱疵点和减少针织物疵点、染色织物疵点的关键。

近30年来,原料加工设备、纺织设备和纺织实验仪器飞速发展,但是由于人们对纤维加工、原料质量疵点控制、原料等级的控制不重视,特别是对混配棉原料疵点、原料危害性纤维、原料等级不重视,加之对原料混配关联的知识缺失、几乎完全依靠纺纱设备和纺纱测试设备的优越性来对纺纱质量进行控制,在后工序针织物产生危害性的死棉白星之后,由于没有对原料混配危害性纤维和危害性疵点建立标准控制和测试,几乎无法寻找到针织物死棉白星产生的原因。

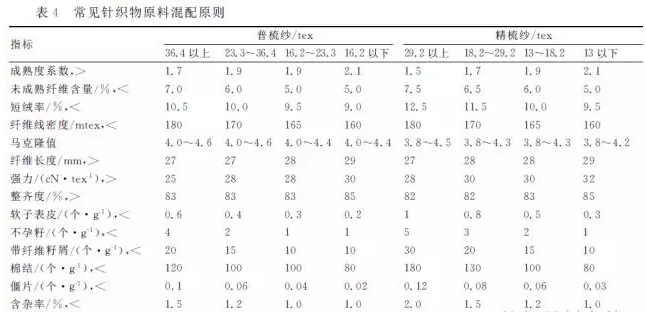

在纺织行业形势严峻的情况下,纺纱厂为了降低成本,实施低价格、低质量的原料采购和无标准控制的原料混配原则,造成了混配棉出现畸形,根本就不是什么混配棉,而是天天在组配棉,也不存在对原料的测试,更谈不上原料混配和原料接替。一种原料混配其成熟度系数可以有1.1~2.5的差距,同时一种配棉在一种工艺条件下可以对13 tex~59 tex棉纱生产,这样的原料混配要使针织物面料不出现死棉白星很难,所以降低生产成本的原则不是改变原料采购标准和原料混配的原则与标准,完全依靠先进的纺纱设备、纺纱器材来解决针织物面料死棉白星也是根本不可能实现的,在纺织厂重建原料混配的原则和标准,是有效控制针织物面料死棉白星的重要基础。表4为常见针织物原料混配的原则。

控制针织物死棉白星仅靠先进的纺纱设备和测试仪器是不够的,必须将原料及其混配和纺纱系统管理、质量标准综合为一体执行棉纱质量控制,才能有效地降低死棉白星疵点对针织物面料的危害。棉花疵点是造成针织物死棉白星的直接因素之一,纺纱厂应加强对原料及其混配中原料疵点的控制。控制原料、混配棉和纺纱半制品的危害性纤维、短绒率,是减少普梳棉纱、精梳棉纱针织物死棉白星最有效、最直接的控制手段。采用单纤维测试仪对棉花、半制品危害性纤维、危害性疵点的控制,不仅可以有效控制原料、半制品危害性疵点和短绒率、未成熟纤维含量,而且可以保持质量和成本之间的最佳平衡。原料混配和原料接替的标准、原则控制,为纺纱厂危害性疵点、危害性纤维的减少和排除提供了指导,也是保证棉纱中死棉白星类棉结减少的关键,是针织物死棉白星疵点控制方法较为重要的原则。

大小:0KB

所需积分: 0点