最新资讯

解决涤粘留白品种布面棉结和色档的措施[复制链接]

我厂生产的涤粘中长化纤混纺涤粘留白品种是在涤粘坯布染色时采用留白工艺,只染其中一种纤维。我公司的留白品种通常是只染涤纶纤维而留白粘胶纤维。留白品种与正常染色的普通品种相比对成纱质量要求要高出许多,因染整的方式不同而使纱线的质量问题更容易显现。如布面更容易显现棉结与纬向色档,严重影响印染后成品布面的外观质量。这两个质量问题也一直是我厂留白品种未能扩大生产的主要原因。经过我厂工程技术人员两个多月的共同努力,上述两个问题基本上得到了解决,我厂所有品种均能采用留白染整工艺进行染色,并且用户对留白品种的布面质量也非常满意。下面就控制棉结与纬向色档的技术措施分别介绍如下。

1 纺纱原料和工艺流程

纺纱原料为2.22dtex×51mm涤纶和2.22dtex×51mm的粘胶,清棉工序原料混和,

涤粘混纺比为65:35。纺纱工艺流程如下。

BDT019型抓棉机→F008型储棉箱→LVS型集棉器→PWSE1200型自动秤→FM235型开棉机→MM6型多仓混棉机→TFV098型开棉机→FBK533型给棉箱→DK760型梳棉机→FA306型并条机(三道)→FA401型粗纱机→FA506型细纱机→SAVIO ESPERO-M型络筒机

2 降低棉结的技术措施

2.1 对梳棉机前后罩板进行技术改造

我公司梳棉机为1994年引进的DK760型梳棉机,盖板总根数80根,工作盖板30根,而

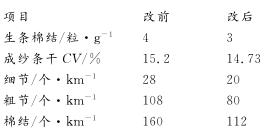

FA201型梳棉机盖板总根数是106根,工作盖板41根,相比之下,DK760型梳棉机工作盖板根数偏少,其分梳能力也较弱。为此,我们在原前、后罩板处分别加装5根和6根固定分梳板,以增强分梳作用,减少锡林盖板区间的分梳负担。应注意分梳板的制造质量,要求针尖表面平整度及表面的弧度与锡林表面弧度相配合。前固定盖板由3根DQ550型和2根DQ440型针布齿条组成,进口隔距为0.23mm,出口隔距为0.13mm。后固定盖板针布由2根DH90型、2根DH140型和2根DH270型针布齿条组成,进口隔距为0.3mm,出口隔距为0.25mm。改进前后对比测试结果如下。

可以看出,将罩板改为固定分梳板之后,生条棉结降为3.5粒/g。所纺的T/R 18.5TEx纱条

干CV值、细节、粗节和棉结均有大幅度好转。说明增加固定分梳板效果很好,现已全面推广。

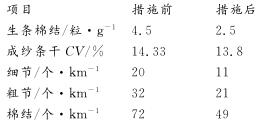

2.2 锡林和盖板间采用紧隔距

将原锡林和盖板间隔距由0.23mm、0.20mm、0.20mm、0.23mm改为0.20mm、0.17mm、0.15mm、0.17mm。进口一点的隔距大些,可减少纤维充塞,符合棉束逐步分解的要求,出口一点位于盖板传动部分,盖板上下位置易走动,隔距也稍大些,锡林和盖板间采用紧隔距,是充分发挥盖板工作区分梳效能的重要工艺措施。隔距小时,针齿刺入纤维层深,接触的纤维多,纤维被针齿握持或分梳的长度长,梳理力大而易使纤维束获得分解,两针面转移的纤维量多,分梳比较充分,浮于两针面的纤维少,不易被搓成棉结。我们对隔距收紧前后的生条棉结及T/R14.5TEx成纱质量进行了对比试验,结果如下。

可以看出,将锡林与盖板间隔距缩小后,生条棉结以及成纱条干CV、细节、粗节和棉结指标均有明显改善。我们认为,在不碰针和机械条件允许下,应尽可能做到紧隔距,同时必须做好梳棉机维修的各项基础性工作。

2.3 做好梳棉机的日常维护工作

保证梳棉机机械状态完好及各部隔距的工艺上机,做到“五快一正”。经常检查各部隔距是否走动,刺辊锯齿是否发毛、不光洁等,减少锡林针布因扎伤而产生的毛齿、倒齿,及时清理油渍锈斑,防止因锡林与道夫隔距偏大等而产生绕花导致的棉结增加现象。拟定合理的抄针周期。加强操作运转管理,避免因操作不良而产生棉结等质量问题。

2.4 加强温湿度控制及纤维通路的清洁工作

梳棉车间相对湿度控制较低,一般为55%~60%。使棉卷放湿,减少纤维与针布摩擦和充塞。

但相对湿度过低,易产生静电,棉网易破碎或断裂,造成频繁缠压辊、缠罗拉,生产不能正常进行,尤其在我们纺涤粘化纤品种时,这种现象更为严重。因此,对温湿度要重点控制。另外要加强各处通道的光滑工作,保证机械状态完好也非常重要。各处罩板、漏底等机件如有毛刺不光洁挂花就极易产生棉结棉粒,危害非常大,因此我们缩短了机台保养周期,对棉网质量每日检查,对落后机台及时检修。措施实施前后效果对比如下。

可以看出,措施实施后,生条棉结明显降低,所纺T/R 65/35 18.5TEx纱条干CV、细节、粗节和棉结等各项指标均达到了染整留白品种的要求。所纺的纱用于织造华达呢、纱斜纹等留白品种,染整后布面平整光洁,纹路清晰,无棉结、棉粒,较好地满足了质量要求。

3 消除色档的技术措施

生产中主要是纬向易产生色档(色差,染色不匀),原料混和不匀、纱线捻度不匀、错纤维、错号、错纬密等均可能使布面纬向出现色档,而其中大部分色档在坯布染色前是看不出来的。我们对用户反馈的纬向色档进行了具体的分析,以便找出主要问题,对症下药,消除色档。

3.1 布面纬向色档检测分析

对布面出现色档的两个比较典型的留白品种进行了多处较细致的拆纱分析。硕丰呢1号品种

布面拆纱分析结果见表1

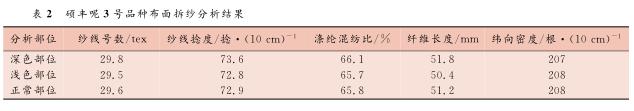

从分析数据看,纱线号数、捻度、纤维长度、纬向密度这几项指标均处于正常范围内,只有涤粘混纺比相差较大,深色部位与浅色部位涤粘混比相差2.9个百分点,超出了我厂的±1%的控制标准(国家涤粘混比控制标准为±1.5%,即极差为3%)。按照国家标准该织物普通染色是没有问题的,但是染留白品种不适应,由此,我们判定该品种的色档是由于涤纶纤维与粘胶纤维混和不匀所造成的。硕丰呢3号品种布面拆纱分析结果见表2

从分析数据看,不论是深色还是浅色部位,与正常部位相比各项指标均没有太大的差异,均处在正常范围内。该平纹品种的涤纶配料是仪化涤纶与丹化涤纶各占50%。两种涤纶纤维在同等条件下小样染色时,色差较大,达到3级左右。初步判定该品种的色差是由于仪化涤纶与丹化涤纶原料之间混和不匀所致。为了进一步确认,我们专门进行了原料试纺。该品种65%的涤纶原配料方案为丹化涤纶32.5%、仪化涤纶32.5%;试纺方案一为丹化涤纶40%仪化涤纶25%;试纺方案二为丹化涤纶25%、仪化涤纶40%。3种配料方案所纺的纬纱同时在一台织机上织布,经染色后布面果然出现纬向色档。方案一色深,方案二色浅,其形态与硕丰呢3号布面纬向色档极其相似。由此确认了该品种纬向色档就是由于丹化涤纶与仪化涤纶混和不匀所产生,也验证了初步判定的结论是正确的。通过以上两个品种纬向色档的布面分析,确认了用户反馈的色档质量问题点有两个:一个是涤纶与粘胶混和不匀所产生的,一个是不同厂家涤纶混和不匀所产生的。应重点针对以上问题采取技术措施。

3.2 改善涤纶与粘胶的混和效果

首先要保证BDT019型抓棉机三通换向的工作正常,防止涤粘在称重之前相混。清梳联自动

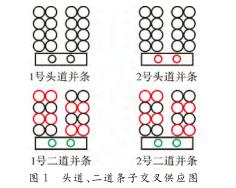

秤每班校验3次,称量误差不超过30g,多仓混棉机一定要达到满仓供应。其次是并条头道实行两台互相交叉供应并条二道,供应方式见图1。

图1 头道、二道条子交叉供应图

不使用交叉供应二并,是16根梳棉条子相混和,实行头并交叉供应二并是32根梳棉条子相混和,混和数提高一倍。我们同时做了交叉前后的混纺比对比检验,数据如下。

从检验的结果来看,交叉后混比的极差、不匀率数值比交叉前均有明显的改善,证明并条头并大交叉供应二道并条对改善涤纶粘胶的混和非常有效。另外,并条头并条机后梳棉条子不许折筒垫花,梳棉条子供应紧张时,并条档车工将梳棉条子一筒折成两筒,此种现象对混比影响非常大,应坚决杜绝。增加了试验室检测并条混比次数,由原来每2天检测一次,改为每天检测一次,并增设测试梳棉条子混比项目,便于及早发现不合格棉条,予以剔除。另外,根据我公司长期生产实践,采用三道并条可以获得比两道并条更好的涤粘两种原料的混和效果,染色均匀,不易产生色档。

3.3 改进不同产地涤纶原料的混和方法

丹化涤纶特别蓬松,开包后高度明显增高,仪化涤纶比较密实,开包前后的高度变化不大,因此就造成棉台排包后高低不齐。我们要求排包时预留0.3M的包缝,用于放高出的丹化涤纶,但仍然没有杜绝有人将高出的丹化涤纶放在仪化涤纶的上面,造成抓取比例失调。为此,我们适当调整了不同产地涤纶的使用比例,丹化涤纶由原来的30.8%,下调为21.7%,仪化涤纶由原来34.2%,上调为43.3%。另外,我们还调整了棉台排包工艺,将预留包缝0.3M调大为0.5M,不同产地涤纶进行交叉摆放,要求排包工按要求排包,确保抓棉机按比例抓取、混和均匀。

3.4 改进效果

我们对上述几条措施实施前后涤纶混纺比变化进行取样测试验证,取样周期是一天一次,一次取4个子样,连续取样10天,分别取40个子样。经统计,措施前平均数65.5%,最大值66.7%,最小值63%,极差3.8%,混纺比合格率96%;措施后平均数65.3%,最大值66.6%,最小值64.1%,级差2.5%,混纺比合格率98%。对比数据表明,上述措施取得了良好的效果,用户对此也非常满意,再没有发生因原料混和不当导致布面出现色档而进行质量查询和索赔的情况。

3.5 其他改进措施

把好原料关,严格控制涤纶原料色差。对不同产地的涤纶原料要进行染色试验,对色差大的

批号,必须严格控制接批使用比例,做到成分平稳过渡;用喷气织机制造留白品种时,最好采用用双喷织机,即双储纬织机织造;用股线织物染留白品种出现色档的机率要比单纱织物少许多,因此条件许可时,可采用股线织物加工留白品种。

4 结束语

通过生产实践,我们体会到,解决涤棉留白品种布面棉结和色档问题,首先必须找准原因,有针对性的制定相应的技术措施。梳棉机加装固定分梳板,收紧锡林~盖板隔距,加强梳棉机维护和清整洁工作,严格控制温湿度等是降低棉结的有效措施;而控制涤纶原料色差,改进原料排包混合方法,并条头道实行“交叉供应”二道,采用三道并条等,则是解决色档问题的有效措施。有了好的措施,还必须认真扎实地抓好措施的落实,经过效果验证后的改进措施要及时纳入标准化,然后认真贯彻执行。这样才能取得良好的效果。

大小:0KB

所需积分: 0点