最新资讯

高效节能纺织品后处理[复制链接]

生产加工高性能产品过程中,几乎所有纺织品都要经过多道处理工序。纺织品的特性主要是通过分别浸入不同整理液形成的,例如:耐磨、防毡化、抗起毛起球、防臭、抗静电、易于打理、耐化学腐蚀、阻燃、防污、亲水、抗尼龙搭扣粘连、抗皱、拒油、防滑、触感柔软或防水等性能。设备运行所需电能只是所需能量的一小部分,更多的能量被用于湿处理加工后的织物干燥。纺织品生产过程中,纱线和织物表面整理加工是耗能最多的工序,每平方米织物功能化整理所需能量是其纺纱、织造所耗能量的两倍以上。15年前德国纺织品后整理能耗费用约为营业额的15.0%。以11家纺织品后整理企业为例,总结其相对于营业额的能耗成本比例。1999—2001年,这11家纺织品后整理企业平均有7.8%的营业额用于能耗成本,而2010—2013年,企业能耗成本比例已上升为26.0%。由于能耗成本在10年内大幅增长,2008年能耗成本已占营业额的25%。近几年,能耗成本可能持续上升至营业额的1/3。整个德国的纺织品后整理企业大约需耗能40亿kW·h。基于加工工艺,每功能化整理1kg纺织品大约需耗能3.5~18.0kW·h。对于非溶胀性的材料,如聚酯,经测量打开1kg织物结构需耗能1.3kW·h。棉的一个化学湿处理及随后的干燥工序大约需耗能5kW·h/kg。

干燥过程尤其需要高品质能量。经化学活性物质整理后纺织品都需进行干燥加工。不仅洗涤过程需要干燥,染色、浸渍及涂层整理等湿处理过程都需大量的能量进行干燥。

1980—2005年间能量消耗仍然处于较高水平,生态准则的制定和能源成本的增加并未影响到能量的大量消耗。

1 电晕预处理和表面高效整理剂喷涂应用的新工艺

研究项目发明了一种新的涂覆方法,它可对织物一侧喷涂最少量的水溶性助剂,这种喷涂方法是结合电晕预处理进行的。相比普通的浸渍加工,该技术使用很少量的水就可达到织物后整理所需的效果(图1)。织物上只有少量的水则意味着汽化过程耗能将减小,从而可降低总能耗。在实验室和中试规模的基本调查中,测定了加工参数,目的是在织物上用最少量的水而达到最佳的后整理效果。

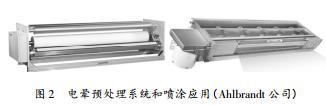

对各种不同的喷涂及最小含水量的应用技术进行了测试。后整理剂的组成和浓度是变化的。与实验室工作平行,在合作者的工厂中建立新的中试车间并进行测试。Ahlbrandt系统公司已建立了一种包含旋转喷雾组件和电晕的系统。电晕允许内联式预处理(图2)。

每次后整理试验后需要集中对织物的功能性及耐磨损性进行测试。这也是合作伙伴专注于这两项代表性的功能,并应用于相应基质的原因。协同设计的织物材料由氟碳化合物改进而来,树脂分散于水中,水将功能组分带至材料表面,并使功能成分渗透且均匀地分布于材料表面。

水含量降低时,黏度上升,这将对喷涂特性及试剂渗入纱线产生不利的影响。

在常规的轧染加工(浸渍和挤压)中,助剂不仅靠毛细作用力,而且通过机械挤压进入纱线内部,机械压力加快了润湿过程。通过喷涂法转移较低的机械力方法中,助剂的渗透是相当复杂的,但速度较慢的渗透工艺可以获得新的效果。通过单面喷涂黏度调整后的助剂可以生产双功能织物。可对织物正反面进行完全相反的功能整理,从而制备混合纺织品。

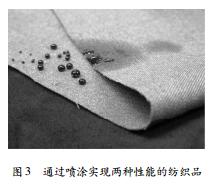

如图3所示,将染液滴于两面性能不同的纺织品表面,面密度为200g/m2的织物的正、反面具有明显不同的润湿效果,这是由于亲水性织物一侧喷涂了一定浓度的氟碳化合物。未经处理的一侧织物亲水性未受影响,而喷涂了氟碳化合物的一侧变得极度拒水。这种两面性能不同的效果在轻质材料上也可实现。在另一个项目中,这一结果通过一件精细的衬衫得以证实。对于普通的合成纤维材料而言,其表面是否可以被水润湿与它的面密度有关。轻质材料只能吸收很少量的水,其润湿性可通过在其背面用亲水性助剂进行后整理而加以提高,这需要额外的工艺步骤。

通过使用这种新工艺,至少可节省50%的用水量。对于保护高强度织物耐磨损性能的后整理,可通过生命周期分析的方法进行分析。研究表明:在达到相同耐磨损性能的情况下,新工艺可节省25%的化石能源和65%的化学试剂,这种节省对于化石能源的消耗具有积极的作用,更重要的是它可以减少温室气体排放和含氮氧化物的释放。对环境潜在的积极影响总结于表1。

此外,研究人员对单一加工步骤的耗能进行了分析,发现其工艺低效,故节能是有可能的,具体分析如下。

———最多的能源消耗都用于循环空气加热。大量能源用于运输干燥器外的干扰气体。降低干燥器温度,由于水含量较低,温度降低35K时,耗能将可减少25%。

———第二大能源消耗是用于干燥化学试剂。若能极大地减少水溶性助剂的使用,用于加热和蒸发的能量将可大大减少。节能和节约化学试剂是成正比的。高浓度化学试剂消耗的能源正比于减少的水含量。

———若只对织物的一面进行整理,则能节省一半的化学试剂,干燥和加热的能量也就只需原来的一半。

———织物加热过程中,电机功率及热量通过干燥器壁的传输显得并不那么重要,这些因素在该项目中无需优化。

图4所示为采用单一加工工艺及新工艺后的不同效果。就织物1而言,相同的拒油整理,新工艺可以节省约50%的能量。织物2整理后具有一个较好的拒油等级,且消耗的能量很少。与传统的浸轧整理工艺相比,单侧高效喷涂的拒油整理可以极大地减少织物上的水分。

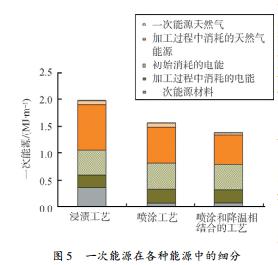

图5显示了一次能源在各种能源中的细分。最主要的能耗可细分为天然气、电能和材料的耗能。加工过程中消耗的能量是工厂能量的一部分。一次能源用于生产和提供能量自身,是次要成本。在第三根柱形图中,喷涂过程中烘干机的温度降低了35K。就一次能源到达公司前消耗的能量而言,电能的能量损失相比天然气更为严重,发电站能量消耗的2/3用来发电。燃烧天然气的烘干机更加高效,天然气的干燥及管道运输仅消耗总能量的1/10。

由于能源生产效率的差异,以及电能不可能总是代替天然气,且电能若被用于压缩空气,经压缩的空气又将能量传递给机械装置,能源使用效果就会更差。

由图5可以看出,在项目中成功地将创新电动旋转喷涂技术与电晕预处理相结合,能够节约很大一部分能量,更重要的是可以减少对环境的副作用。

2 结论

将新的节能方法和后整理助剂用于传统织物的后整理是可行的。传统的浸渍水性助剂并挤压的轧染过程可采用电晕预处理和单面喷涂工艺代替。后整理所需达到的应用性能仅需通过对织物单侧喷涂化学试剂实现,因而节省了织物另一侧所需的化学试剂。大量的环境分析表明,节省的化学试剂和能量不仅能够减少CO2的排放,而且对环境存在潜在的积极影响。可以预计,可持续性的生产加工将会变得越来越重要,不仅出于经济角度,从竞争的角度出发也是如此。邓肯道夫纺织技术与工艺研究所(ITV)支持纺织企业对可持续性生产过程进行分析和调整。

大小:0KB

所需积分: 0点