最新资讯

喷气涡流纺纱特征的研究[复制链接]

喷气纺纱是利用高速旋转气流进行纺纱的新型纺纱技术,自问世以来,作为一种新型纺纱方法的优势已被广为认可。喷气涡流纺纱是在喷气包缠纺纱基础上发展起来的,与传统的喷气纺纱相比,其在机理上有了较大的改变。

1 喷气涡流纺纱(MVS)机构及纺纱原理

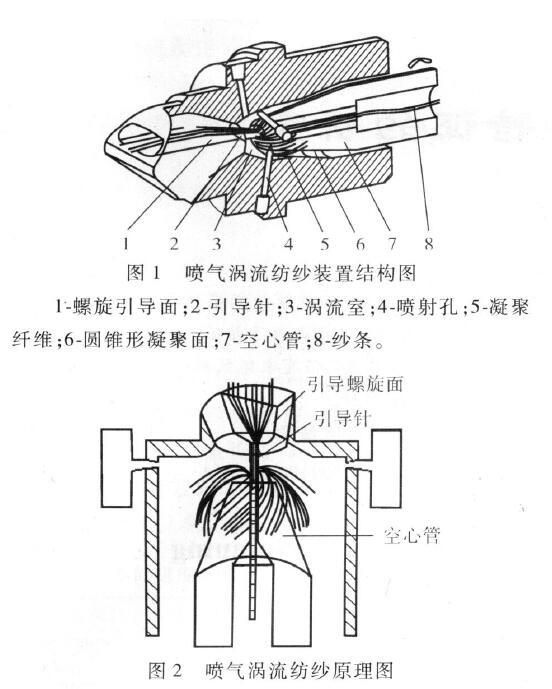

喷气涡流纺纱机构及纺纱原理分别如图1、图2所示。

经牵伸后的纤维束从前罗拉钳口输出,经喷嘴的螺旋引导面进入涡流室,纤维束前端在引导针作用下进入空心管(空心锭子)内,纤维尾端由于离心力和气流的作用,产生膨胀,形成自由状态的纤维(可称为尾端自由端纤维),尾端自由端纤维在切向喷射孔喷出气流形成的涡流作用下旋转而加捻成纱,由空心管引出,卷绕成筒子纱。

尾端自由端纤维的形成是喷气涡流纺纱成纱的基础。纤维进入喷嘴后,喷嘴室(涡流室)内空间突然扩大,纤维束的外层纤维受径向作用而膨胀扩大。一般是纤维前端仍存在于纱体中,尾端脱离开纱体,前端被引导针引入空心管内。纤维尾端形成自由端,并随旋转气流,在芯纤维的四周按一定方向(旋转气流方向)缠绕,完成纱线的加捻。引导针的一个重要作用是引导纤维头端进入空心管中,纤维头端进入空心管后,尾端膨胀,并被气流加捻成纱。实际上,并不是所有的纤维都能充分膨胀形成尾端自由状态的纤维,仍有一定量的纤维以整体形式处于纱芯,因此,进一步提高尾端自由端纤维的数量是提高喷气涡流纱强力的关键。尾端自由纤维在数量上所占比例愈大,加捻的程度愈大(或者说包缠),而且包缠纤维的张力和纱芯纤维的张力越均匀、越紧密,成纱的品质越高。

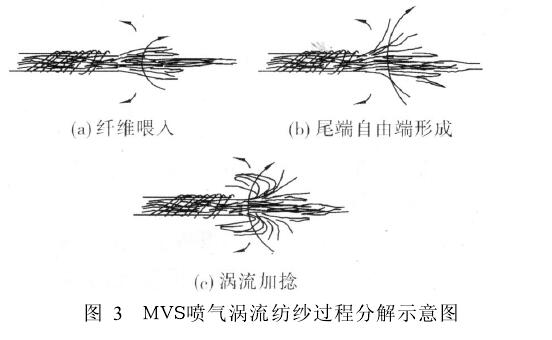

图3是对喷气纺纱过程的分解示意图,表示了纤维进入喷嘴后不同时刻的状态和自由端形成的过程。

图3(a)表示当纤维由喂入口进入喷嘴的时候,由于进口特殊的几何形状,条子中的纤维变成单纤维状态喂入;图3(b)显示纤维束在气流的作用下与前方已经成纱的须条搭接,这个过程中,如果喷嘴结构合理、气流控制良好,纤维可以基本上与喂入条子断裂开,形成自由端;图3(c)显示通过涡流给纱条加上真捻。自由端的形成是一个过程,纤维虽然是单纤状态喂入,但是还是呈纤维流的状态,纤维之间还是有接触,这时可以把输送进入的纤维状态看成一种特别疏松的条子。在气流的作用下向前方运动,在运动的过程中逐步向外膨胀,但是仍然有一部分纤维没有膨胀,这一部分纤维就构成了纱芯结构。而膨胀开的纤维就被旋转气流包覆在纱芯上。所以从其自由端形成的过程来看,自由端纤维的多少是纱线强力的关键。

2 喷气涡流纺纱(MVS)成纱机理分析

喷气涡流纺纱(MVS)具有一定的自由端纺纱的特征,对分解纤维、凝聚、剥取、加捻等过程分析如下。

2.1 分解纤维(断裂)

从前罗拉出来的纤维束,通过纺纱喷嘴的轴向流的作用被吸引,进入加捻器(涡流室),在引导针的作用下,纤维前端进入空心管的中孔,与此同时,纤维的后端脱离了前罗拉的控制,通过喷管的最窄部位后,到达突然扩大了的喷嘴室内,纤维束的外层纤维受纺纱喷嘴的旋转气流的径向作用力而膨胀扩大,脱离了纤维束的主体,呈现了断裂状态。需要指出的是,引导面、引导针及其气流共同的作用,形成了纤维在进入涡流室初期,即在引导针附近的断裂状态。

2.2 凝聚(自由端的形成)

进入涡流室的气流状况如图4所示。

图4 涡流室内气流的流动

进入涡流室的气流有喷孔气流I、入纤孔气流II,两股气流在涡流室内形成一个较为复杂的流场,气流通过空心管的中孔及四周孔隙排出。

从喷孔进入的气流I,以空间螺旋状运动,可分成3个方向运动:切向分量 、轴向分量

、轴向分量 、径向分量

、径向分量 。设气流I的旋转流量为

。设气流I的旋转流量为 ,则有:

,则有:

切向分量 形成旋转涡流,并对须条进行加捻;轴向分量

形成旋转涡流,并对须条进行加捻;轴向分量 从空心管四周排走和进入空心管(引纱孔);径向分量

从空心管四周排走和进入空心管(引纱孔);径向分量 向中心运动的同时,由于空心管顶端(圆锥面)的摩擦作用,使气流逐渐减少,一部分进入空心管,另一部分沿锥面又回流到空心管的四周而排走。入纤孔气流Ⅱ从入纤孔经引导曲面进入喷嘴室(涡流室),进入喷嘴室后,空间突然增大,使气流产生扩散,最后,进入空心管和空心管的四周而排走。值得指出是,这些气流流动过程中相互影响,共同完成纺纱过程。

向中心运动的同时,由于空心管顶端(圆锥面)的摩擦作用,使气流逐渐减少,一部分进入空心管,另一部分沿锥面又回流到空心管的四周而排走。入纤孔气流Ⅱ从入纤孔经引导曲面进入喷嘴室(涡流室),进入喷嘴室后,空间突然增大,使气流产生扩散,最后,进入空心管和空心管的四周而排走。值得指出是,这些气流流动过程中相互影响,共同完成纺纱过程。

凝聚是指在加捻器中形成新的纤维须条,纤维随着纤维流进入喷嘴室,在引导针的作用下,前端并未脱离纱体而进入引纱孔(空心管中孔),纤维后端在脱离前罗拉的钳口握持后,由于气流的扩散和引导面的作用,使外层纤维脱离了须条主体,因此,在喷嘴室内,以空心管顶孔为输出点,在其后部形成了类似于菊花开放形状,为喷气涡流纺纱的自由端纱尾。由于气流从空心管四周流出,因而部分纤维覆盖在空心管的锥形顶部。

实际上,中心部分仍有连接的纤维,本文认为,这部分纤维也是必要的,它可以更好的引导纤维进入空心管中孔。可以看出,引导针的作用之一是引导纤维进入空心管中孔,引导曲面的作用除作为纤维的通道、引导纤维进入喷嘴室外,还能更好地分离与断裂纤维。由于仍有未断裂的一定量的芯纤维,因此,喷气涡流纺纱可以看成是部分自由端纺纱、半自由端纺纱或亚自由端纺纱。

2.3 剥取

种子纱由空心管中孔进入喷嘴室后(借助于接头器),与入纤孔进入纤维的前端搭接,然后被引出,并在末端形成半自由端纱尾,该纱尾连续不断地被引出,并连续不断地有纤维进入喷嘴室形成新的半自由端纱尾,实现了连续纺纱。

2.4 加捻

引纱尾在被引出的同时,由于旋转气流的作用,四周扩展出来的纤维,在中心纤维(将成为纱的芯纤维)的四周按一定方向(旋转气流方向)缠绕,从而完成纱的加捻。纺成的纱则由导出罗拉以一定速度输出,经卷绕机构绕成筒子纱。值得指出,这种尾端纤维包缠加捻方式不同于纱体整体旋转加捻方式。

由上述分析可以看出,喷气涡流纺纱有明显的自由端纺纱特征,尾端自由端纤维的数量决定了加捻的程度,且仍有芯纤维存在,该芯纤维可以引导纤维更好地与前端输出纱条搭接。合理的涡流室结构和气流流动,可以增加尾端自由端纤维的数量,增加加捻程度。

3 喷气涡流纺纱机理的试验分析

3.1 PHOENICS流场模拟

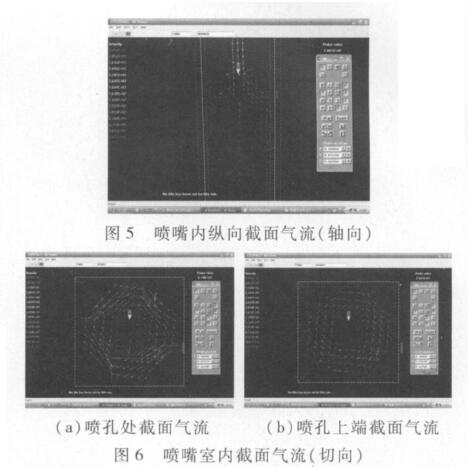

喷嘴中,利用了气流的旋转对纱条进行加捻,利用PHOENICS软件可以对喷嘴中气流的运动进行模拟,得出一个直观的结果。图5、图6所示是对喷嘴的气流模拟结果,模拟条件包括压力、速度的设置,都是按照实际纺纱的参数。

由图5可以看出气流从纤维入口进入喷嘴室后,产生扩散,向四周流动,气流的这种流动特征利于纤维尾端在脱离罗拉握持进入喷嘴室后,形成自由状态,但是气流的中心始终是竖直方向,在该中心流动中,存在纤维,可以认为,中心有一部分的纤维没有形成自由端,在成纱过程中形成了纱芯。在沿圆周均布的喷口处(四孔),如图6(a)所示,气流进入喷嘴的速度是很高的,然后速度有所下降,气流在此截面上形成回转。中心速度最小,越向外层速度越大,但是靠近内壁处由于阻尼作用,速度下降。而在喷口入口上方,如图6(b)所示,回转气流均匀,速度相差不大,可以认为,纤维在此处被回转包缠而成纱。

3.2 纺纱过程的高速摄影

为了直观地观察喷嘴中纤维的加捻情况,本文采用了MotionProTM高速CMOSPCI摄像机来完成纤维运动图像的捕捉。MotionPro拥有1 280×1 024像素的全帧分辨率,记录速度达每秒10 000帧,帧储存容量最大可达6GB。

为了能够观察到喷嘴内的纤维运动和加捻运动情况,用透明的有机玻璃材料制作了喷嘴。同样由于单纤维太细,只有20μm左右,在高速摄影中很难捕捉到清晰的图像,该试验研究的目的是观察纤维在喷嘴中运动的形态,在试验中用纤维束代替单纤维。

高速摄影图像中,观察到了开放状的尾端自由端纤维,如图7所示。

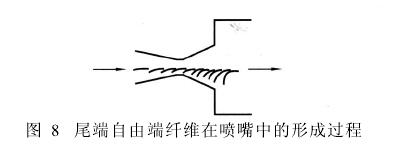

由于涡流室内直径很小,且喷嘴入口处有一定的轴向速度,当纤维进入纤维纱道后,在喷嘴入口处受到轴向速度的作用,因此,一开始纤维保持平直的形状,使边纤维主要以平行于喷嘴轴向的形态进入喷嘴。压缩空气进入加捻区经过环形收缩通道到达空心管四周环隙,由于通道截面越来越小,气流逐步加速。当纤维的头端到达喷孔后,纤维束受到气流强烈的径向速度和轴向速度的作用。由于纤维的初始位置尾端已经伸出到纤维须条的外部,在径向速度和轴向速度的作用下向外分离,渐渐地离开纤维须条的主体,形成尾端自由状态纤维。图8是对一根边纤维在喷嘴中运动状况的模拟,即尾端自由端纤维的形成过程。

边纤维在形成自由状尾端的同时受到了切向速度的作用包缠在纱体上,从而在喷嘴中完成包缠运动,使得尾端自由纤维以螺旋的状态包缠在纱体上。尾端自由纤维就是通过这样的包缠运动包覆在纱体上,而使喷气涡流纱获得强力。

3.3 成纱结构

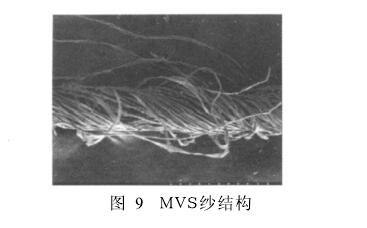

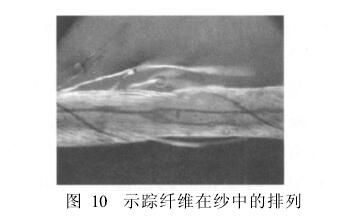

从喷气涡流纱结构分析也可以验证上述机理分析。通过显微拍照获得MVS纱结构见图9。示踪纤维在纱中的排列见图10。

可以看出,喷气涡流纱由芯纤维和外层的加捻纤维组成,进一步分析外层纤维占到70%,外层纤维有明显的螺旋加捻特征,不同于喷气包缠纺纱的包缠特征,只有处于一端自由状态的纤维加捻成纱时,才能成为这样的状态。此外,外层纤维的捻缠有明显的方向性,而只有纤维尾端脱离纱的主体,加捻后,才能形成这样的方向。因此,从最终成纱中纤维的排列状态也可以验证前述机理的分析,说明喷气涡流纺纱是一定程度的自由端纺纱,而且是尾端自由端纺纱。

4 结论

通过对涡流室内气流流动的模拟与分析,借助高速摄影,得出喷气涡流纺纱是靠气流完成分解、凝聚、剥取、加捻等作用,具有明显的自由端纺纱的特征。

由于中心部分仍有部分连续的纤维,这部分纤维又是正常成纱所必需的,因此,喷气涡流纺纱可以看成是部分自由端纺纱、半自由端纺纱或亚自由端纺纱。

大小:0KB

所需积分: 0点