最新资讯

Modal喷气涡流纺纺纱工艺研究[复制链接]

喷气涡流纺是一种利用喷嘴内形成的回转气流对牵伸过的须条进行加捻成纱的新型纺纱方法。它属于不完全自由端纺纱,改变了传统喷气纺假捻包缠的成纱特征,使纤维获得真捻而成纱,从而扩大了喷气纺纱的应用范围,弥补了传统喷气纺纱的某些缺陷。与环锭纺相比,喷气涡流纺纺纱速度高,纱条均匀度好,占地面积小,工艺流程短,用时省,劳动强度低,劳动环境好,因而日益受到青睐。本文主要研究纺纱工艺条件对喷气涡流纺纺制 Modal纱成纱性能的影响,进行单因子及正交优化实验,得出最佳纺纱工艺,为实际生产提供理论基础。

1 试验准备

1.1 试验原料

所用原料为 Modal(1.53dtex×38mm)粗纱,定量4.0g/10m。

1.2 纺纱实验设备

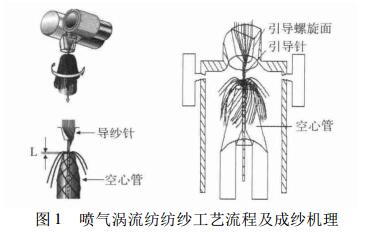

在东华大学自主研制的喷气涡流纱小样机上进行纺纱,将粗纱喂入牵伸装置后,经过牵伸装置的牵伸到一定的定量,在前罗拉钳口处由于喷嘴内部高速气流产生的负压将纤维束吸入喷嘴内部,倒伏在锥面体入口边缘,在气流切向作用下,在中心纤维四周按一定方向缠绕,完成对纤维须条的加捻而形成实捻状的短纤维纱。纺纱工艺过程及成纱原理见图1。

2 试验结果与分析

影响喷气涡流纺成纱性能的因素很多,其中纺纱工艺对成纱性能有较大的影响,不同的纺纱速度、喷嘴 气压、前罗拉钳口到喷嘴的距离、导引针到锥面体尖端的距离对纱的强度、条干和毛羽都有较大的影响。分别对这几个参数进行单因子试验和正交试验,从而确定最佳的纺纱工艺参数。

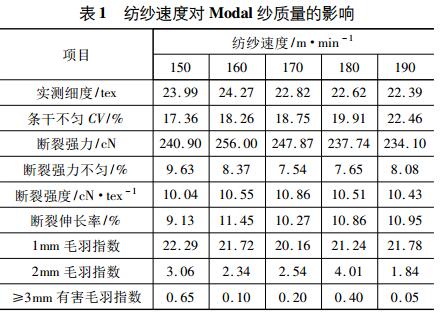

2.1 纺纱速度对成纱性能的影响

因自制小样机纺纱最高速度仅200m/min,本文选取150、160、170、180、190m/min5种不同的纺纱速度进行纺纱实验,从而优选出实验室纺纱的最佳纺纱速度。纺纱试验条件为:温度25℃±3℃,相对湿度70%±5%,回潮率12.03%,压力0.55MPa,前罗拉钳口到喷嘴入口的距离14 mm,导纱针到锥面体的距离1 mm。单纱性能测试结果为测30次所取平均值,结果见表1。

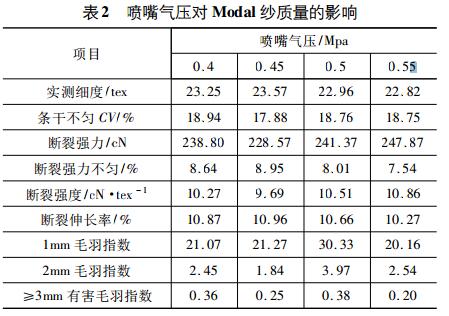

2.2 喷嘴气压对成纱性能的影响

在喷气涡流纺中,喷嘴气压对纱线加捻程度有着十分重要的影响: 气压越大,旋转气流在喷嘴处形成的涡流转速越大,对纱线加捻程度越大。选取0.4、0.45、0.5、0.55 Mpa4种不同的喷嘴气压进行试验,纺纱试验条件为: 温度25℃±3℃,相对湿度70%±5%,回潮率12.03%,纺纱速度170m/min,前罗拉钳口到喷嘴入的距离14mm,导纱针到锥面体的距离1mm。单纱性能测试结果为测30次所取平均值,结果见表2。

由表2可以看出,随着喷嘴气压的增高,单纱强度逐渐增大,单强不匀逐渐减小。这是因为随着喷嘴气压的逐渐增大,喷嘴内部涡流的旋转速度增大,在相同的纺纱速度条件下,捻度随着加捻速度的增加而增大,使得 单纱强度增大,单强不匀降低。条干不匀在0.45 Mpa时最小,有害毛羽指数在0.55 Mpa时最小。

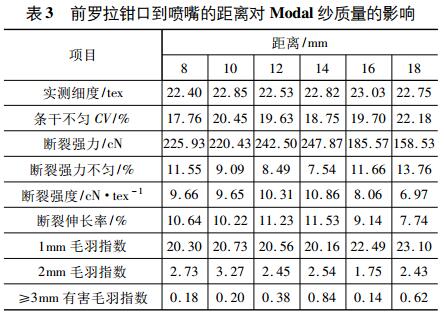

2.3 前罗拉钳口到喷嘴的距离对成纱性能的影响

前罗拉钳口到喷嘴的距离直接影响了纺纱的顺利程度。选取 8、10、12、14、16、18 mm 6种不同距离研究其对成纱性能的影响,纺纱实验条件为:温度25℃±3℃,相对湿度70%±5%,回潮率12.03% ,纺纱速度170 m/min,喷嘴气压0.55 Mpa,导纱针到锥面体的距离1 mm。单纱性能测试结果为测30次所取平均值, 结果见表 3。

从表3可以看出,单纱强度随距离的增加先增大后而减小,在14 mn处为最大值,单强不匀随距离的增加先减小后增大,在距离为14 mm 时最小。隔距太小或太大都会影响单纱的条干,在14 mm 时单纱条干最好。有害毛羽指数随距离的增加也呈先减小后增大的趋势,在8mm和16mm 时有害毛羽指数较小。

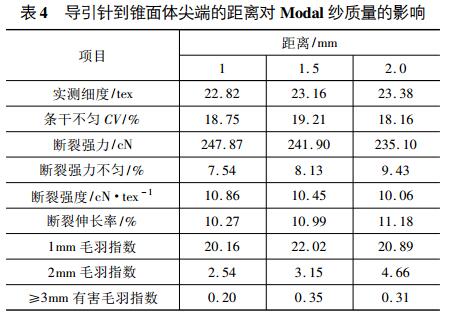

2.4 导引针到锥面体尖端的距离对成性能的影响

导引针到锥面体尖端的距离是指导引针尖端到锥面体尖端的距离,导引针到锥面体尖端的距离太小,纤维束很容易堵在锥面体端口,不利于成纱; 距离太大又起不到引导的作用。选取 1、1. 5、2 mm 3种距离研究 其对成纱性能的影响,纺纱试验条件为:温度25℃±3℃,相对湿度70%±5% ,回潮率12.03%,纺纱速度170m /min,喷嘴气压0.55 Mpa,前罗拉钳口到喷嘴入口的距离14mm。单纱性能测试结果为测30次所取平均值,结果见表4。可以看出,单纱强度随着距离的增加而减小,单强不匀随距离的增加而增大,在距离为1mm时单纱强度最大,单强不匀最小。隔距在1.5mm时条干不匀最大,有害毛羽指数在2mm时最小。

2.5 Modal喷气涡流纺纱的工艺优化

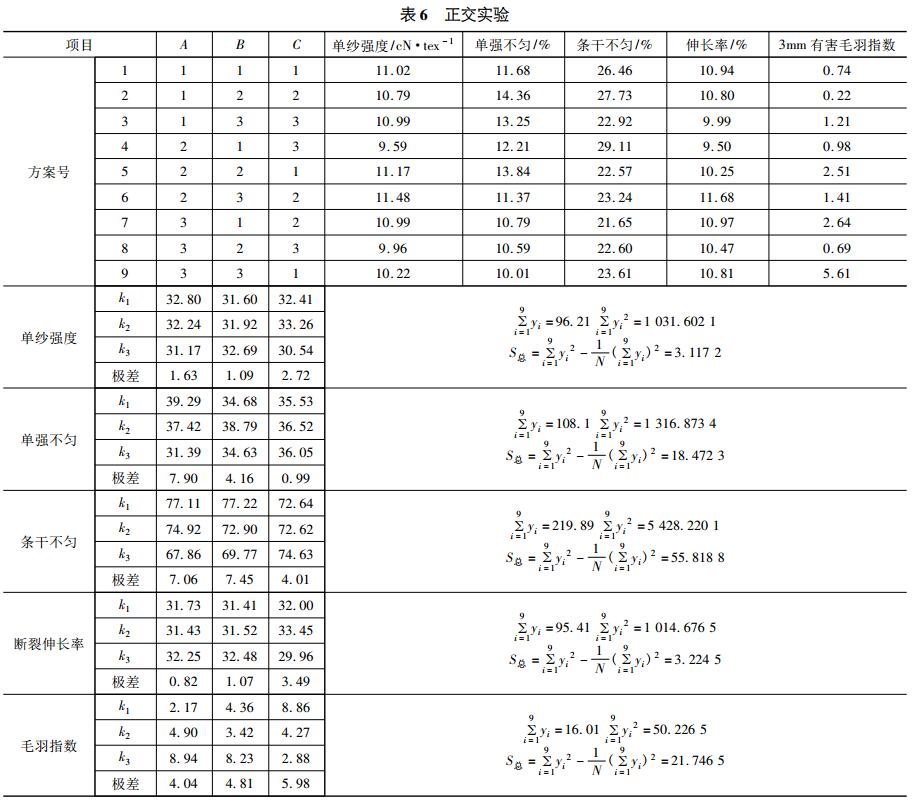

由于实验条件的限制,自制小样机的纺纱速度最高只能达到200m/min,与村田公司喷气涡流纺纱机最大纺纱速度(450m/min)相差较大,因此,在正交实验中不考虑纺纱速度的影响。试验因子水平见表5,试验分析及结果见表6。

根据极差大小排出3个因素对5个指标影响重要性的主次顺序如下: 单纱强度 C > A > B,单纱强度不匀 A > B > C,条干不匀 B > A > C,断裂伸长率 C > B > A,毛羽指数 C > B > A,从表中可以看出,各因子对单纱强度的影响强弱相近,即 A、B、C 3因子极差数值相差不大; 对有害毛羽指数的影响也相近,因子 A 与因 子 B 对断裂伸长率的影响相近,所以综合考虑,将这3个因素的主次排序为 C > A > B。根据 k1j 、k2j 、k3j ,确定各因素水平的最佳组合为: 单纱强度 A1B3C2,单强不匀 A3B3C1,条干不匀 A3B3C2,断裂伸长率 A2B1C3,毛羽指数为 A1B2C3。单纱强度的 A1 和 A3 相差不大,断裂伸长率的 B1 和 B3 相差不大,单强不匀的 C1 和 C2 相 差不大。所以,综合平衡后得出最优参数为 A3B3C2, 即: 喷嘴气压 0.55 Mpa,前罗拉钳口到喷嘴的距离 14 mm,导引针到锥面体尖端的距离 1.5 mm 时为最佳 纺纱工艺。

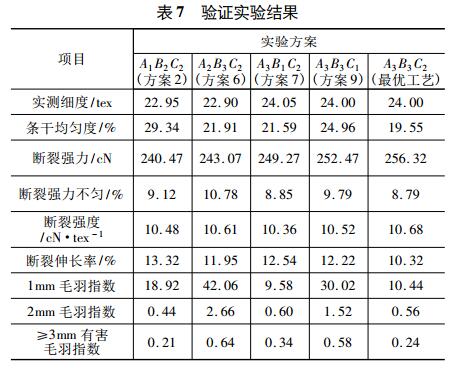

2.6 Modal 喷气涡流纺纱的工艺优化验证实验

为进一步验证正交实验的正确性,从表6的正交 实验中选出最小有害毛羽指数、最大单纱强度、最小条 干不匀、最小单强不匀4种方案(即方案 2、方案 6、方案 7、方案9) 与正交实验所得出的最佳工艺进行纺纱实验,对比纺纱性能。实验结果见表 7。可以看出, A3B3C2 ( 最优工艺组合) 和 A1B2C2 ( 2) 相比,3 mm 以上有害毛羽指数较多,但相差很小,单纱强度、单强不匀以及条干不匀均比其他方案好。由于强度是最主要的指标,而喷气涡流纱的毛羽本身已很少,因此喷嘴结构参数选择 A3B3C2 为最佳,即喷嘴气压 0.55 Mpa,前罗拉钳口到喷嘴的距离为14 mm,导引针到锥面体尖端的距离为1.5mm时为最佳纺纱工艺。

3 结语

通过对喷气涡流纺Modal纱纺纱工艺参数的研究探讨,进行正交实验优化得出最佳纺纱工艺: 喷嘴气压0.55Mpa,前罗拉钳口到喷嘴的距离14mm,导引针到锥面体尖端的距离1.5mm。

大小:0KB

所需积分: 0点