最新资讯

高效短流程嵌入式复合纺纱技术原理解析[复制链接]

纺纱工序是整个纺织工业的基础和关键环节,纺纱环节的产品质量直接决定纱线的后续加工,如织造效率以及成品质量等。目前,大部分短纤维纱线纺制是通过环锭纺技术来完成,这主要是因为环锭纺技术经过不断改进,纺纱效率和成纱水平已相当高,锭速可达 到15000~20000r/min,且原料适应性强,成纱结构紧密,强力较高。特别是以传统环锭纺技术为基础,一些新型纺纱方法应运而生,如紧密纺、赛络纺、赛络菲尔纺以及缆型纺等技术。紧密纺纱线在纤维排列上优于普通环锭纱线,因此纱线强力更高,条干更均匀。赛络纺和缆型纺所纺纱线耐磨性好,毛羽少,而且有单一捻度方向。总之,开发新型纺纱方法对于提高纱线质量,优化和升级纱线产品有很大推动作用。

本文较深入地剖析传统纺纱中存在的问题,以及相关新型纺纱方法的不足,在此基础之上,提出高效短流程嵌入式复合纺纱理论,并进行相关纺纱理论解析,认为嵌入式纺纱技术具有提高纺纱质量,改善短纤维须条成纱性能,有效降低细纱机稳定纺纱所需纤维强度、长度以及纱线截面所含纤维根数的特点,能在环锭细纱机上开发出多花色品种纱线。

1 嵌入式纺纱原理背景

1. 1 传统环锭纺成纱特点及其局限性

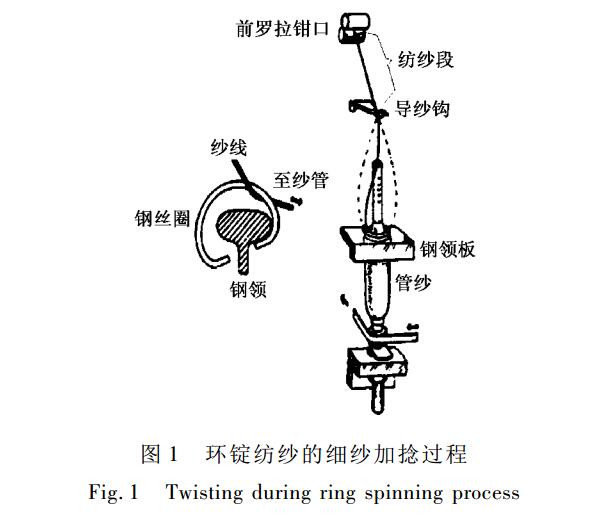

环锭纺是一种将加捻和卷绕同时进行的纺纱方法,如图1所示。纺纱过程中纱锭带动纱管回转,具有张力的纱条拖动钢丝圈沿钢领回转产生捻回,然后加捻纱线通过扭转克服导纱钩阻碍,自下而上地将捻回传递到纺纱段。

1. 1. 1 对所纺纤维强度和根数的依赖

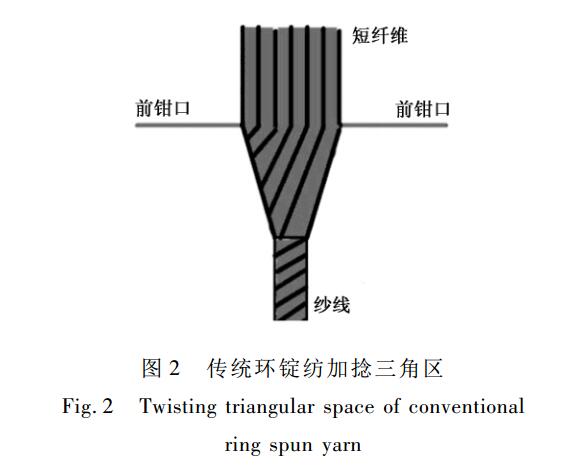

捻度使外层纤维对内层纤维产生横向压力以夹紧纤维,致使纤维须条成纱。在环锭纺纱过程中,导纱钩在纱线捻度传递过程中起到“捻陷”作用,阻止了一部分捻回从气圈纱段向纺纱段的传递,文献研究发现,气圈控制器会使捻度传递损失 20% ,导纱钩在损失后的基础上再次损失19%,因此纺纱段的捻回相对较少,纱线结构相对不够密实,特别是在位于纺纱前钳口下端的纺纱三角区,纤维须条上的捻度相对更少,如图2所示。

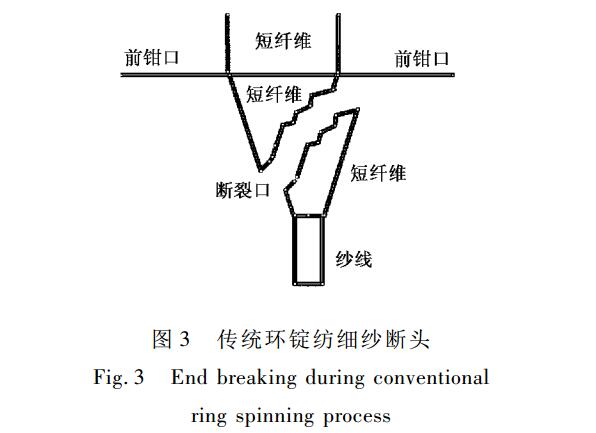

环锭纺纱过程中,纺纱张力决定成纱强力,所纺纱线任意一段的强力只要低于纺纱张力,就会导致纺纱断头而影响纺纱的连续进行。理论而言,纺纱三角区为纺纱过程中最薄弱的环节,该部位纤维须条纺纱强力大小直接影响环锭纺纱断头率以及纤维纺纱连续性,只要该部位须条横截面内纤维强度不够高,根数不够多,就会出现纺纱断头,如图3所示。为使纤维须条在环锭细纱机上能进行正常连续的纺纱,一般通过2个途径来实现:一是通过调整纺纱工艺,降低纺纱张力,提高纱线捻度;二是通过合理选配纤维,使得细纱工序须条所包含的纤维具有足够的纺纱品质,以提高纺纱过程中纱线强力。环锭纺纱过程中,纺纱张力是促使纺纱三角区纤维内外转移以达 到成纱目的的主要因素,不可消除,且环锭加捻和卷绕同时进行,纺纱张力不能消除。提高纱线捻度虽然能在一定程度上增强纺纱须条强度,但捻度过高会带来许多负面效果,如纱线断裂强度下降,扭矩过大等,因此,在其他纺纱条件达到最佳的情况下,要保证环锭纺纱连续稳定生产,必然要求纺纱三角区须条截面内纤维有足够的强度和根数,以满足纺纱过程中纱条任何一处强力高于纺纱张力。

一般情况下,纱条截面内纤维根数减少,纱条纺纱强力降低;当纱条内纤维根数降到一定值时,就会出现纱条强力过低而不能成纱,这也是环锭细纱机上很难开发超高支纱线的根本原因,因此可纺纱线最高支数一直是工厂纺纱水平的体现。传统环锭细纱机上开发高支纱线,一般是采用水溶性维纶长丝伴纺短纤维,且短纤维原料为高品质纤维(如拉细羊毛、超细羊毛和羊绒等),同时降低纺纱速度以降低纺纱张力;即便如此,所纺纱线支数也有限,主要因为纱条截面内短纤维根数下降,短纤维与短纤维以及短纤维与长丝之间抱合力下降,短纤维须条未能与长丝良好捻成一体而成纱。由此看出,传统环锭纺纱一直没有突破对纤维原料的束缚,特别是对纺纱所需纤维强度和纤维根数的依赖。

1. 1. 2 对截面纤维根数的依赖

纱条截面包含足够纤维不仅是满足纱条连续稳定纺纱的需要,也是保证成纱质量的需要。首先在须条牵伸过程中,牵伸倍数越大,附加不匀越大,前钳口输出须条加捻所成纱条不匀率增大;当输出纱 条截面根数低到一定 程度,质量不匀会急剧恶化。其次,纱条截面纤维根数越低,纤维之间抱合力越低,纤维不易良好地捻入纱体,所以纱线越细,长毛羽相对越多,纱线外观越差。再次,纱条截面纤维根数越少,纱线强度和耐磨性越差,给纱线后续加工带来负担。

1. 1. 3 对纤维长度的依赖

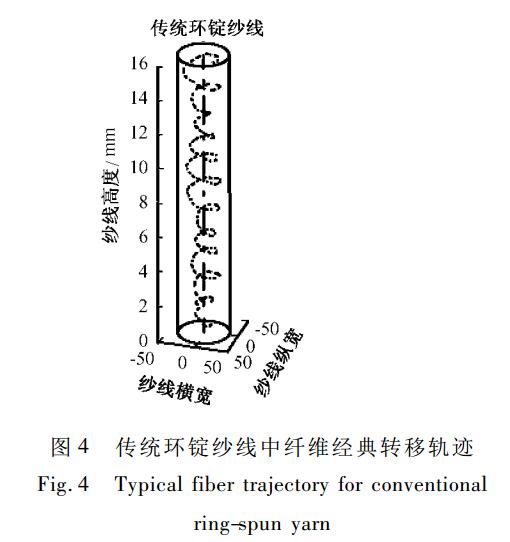

加捻和“纱体中纤维位置改变”是致使所纺纱线具有强力和纱体内部纤维抱合的2个必要条件。Pierce 称“纱体中纤维位置变化”为纤维位置 交换,Morton 称之为纤维内外转移。正是纺纱时纤维发生内外转移,使得须条中纤维部分被夹紧,这是纺纱时纱线产生强力的主要原因。一般 纱体内纤维转移越少,纱线强力就越低,实际上自由端纱线(OE纱)与环锭纱线相比强力较低就是纱体内纤维转移有限所致。环锭纱体中纤维转移量与OE纱相比较大,因为在环锭加捻过程中,纤维须条一端被前钳口握持,能够实现有效加捻和良好的纤维内外转移。环锭纱线中纤维内外转移的经典轨迹如图4所示。

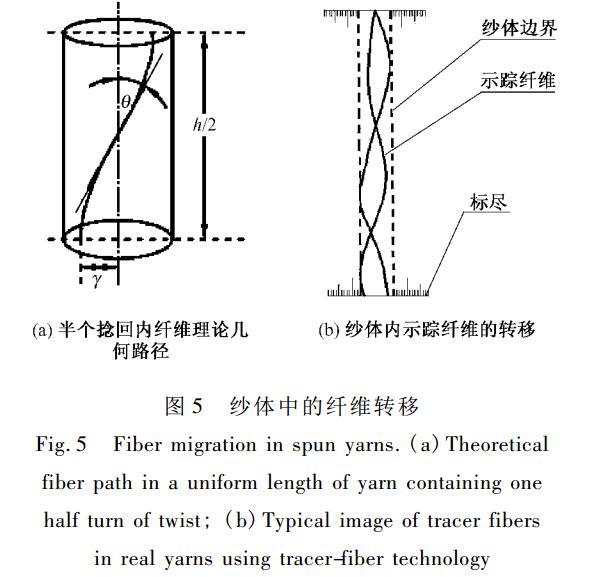

首先对纱线理想结构在半个捻回内纤维几何路径进行理论分析。如图5(a) 所示,θ为纤维与纱线中轴线夹角,r为纱体中纤维与纱线中轴线之间的 距离,h为1个捻回高度。沿一均匀纱线对半个捻回部分的纤维进行几何分析可得1个完整捻度内的纤维长度 L = h / cosθ,其中θ = arctan(2πr / h) ,这是理论纱线结构。实际环锭纺纱过程中,从前钳口输出的纤维须条呈扁平带状,故而纤维须条受到张力和几何机制共同作用,不仅沿纱线轴向进行扭转,而且在纱线径向发生内外转移。相关文献表明,纤维内外转移1次一般需要3~4个捻回,通常情况下1个完整的纤维内外转移时纱线长度为 5~7 mm。实际纱体中纤维一般要内外转移许多次,因此纺纱所需纤维长度更长。如图5(b)所示, 引进示踪纤维法对短纤纱内纤维转移进行相关实验,结果表明15 ~ 20 mm的纤维在纱体中有明显内外转移,而当纤维长度等于或小于10 mm时,纤维完全没有内外转移。由此可以看出纺纱时纤维须条受到加捻而发生纤维内外转移与纤维的长度密切相关,足够的纤维长度是环锭纺纱中扁平带状须条加捻成纱的必要条件。

短纤维在纺纱牵伸区不易被控制,形成运动不规则的浮游纤维,导致纱线条干不匀增大,影响成纱的强度,且成纱中短纤维长度小于或等于2倍滑脱 长度时,纤维不能被握持,大大降低纱线拉伸断裂强度。纱条中纤维长度与环锭纺纱性能、成纱质量密切相 关,纤维须条中长度较短的纤维(如15 ~ 20 mm棉纤维) 越多,纺纱性能和成纱品质越差,甚至由于缺乏必需的纤维转移而不能进行纺纱,因此,纤维过短是制约环锭纺纱质量和纤维可纺性能的关键因素。纤维长度对传统环锭纺系统致命约束充分体现在木棉、落花、毛绒、麻绒以及过短落棉等纤维不可用于传统环锭纺纱。

1. 1. 4 对纤维初始模量和细度的限制

纤维初始模量影响纤维的内外转移:相对初始 模量越高,纤维在纱线方向的转移周期越大,在纱线 横截面方向的纤维转移幅度越小,即纤维模量越大,纤维内外转移作用越差。这也是混纺纱线中模量大的纤维易位于纱线里层的原因,但是当纤维的初始模量过大时,纤维刚度较高,纤维不易弯曲,纤维的内外转移较差,因此,常规苎麻纤维内外转移较差,纺纱性能较差,成纱毛羽较多。当纤维过粗,初始模量过大,如一些动物毛发等纤维,就无法实现在环锭细纱机上纺纱。相反,纤维越细,刚度越小,模量越小,纤维须条越易被加捻,内外转移越好,纺纱性能越好。另外,纤维越细,如超细羊毛,纺同支数纱线截面的纤维数越多,纤维之间的抱合性越好,纱线强力越高。

1. 1. 5 限制环锭纺纱的其他因素

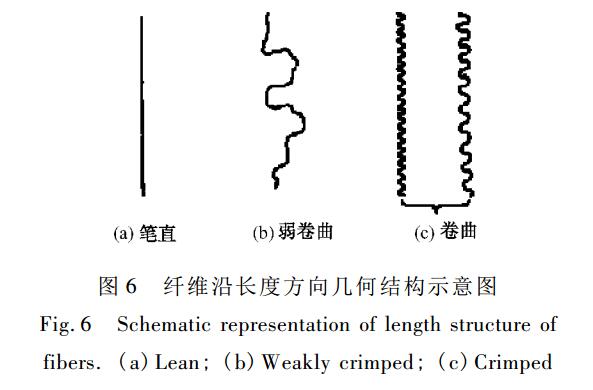

短纤维在纺纱过程中,不仅受纤维长度、细 度、根数等影响,还受纤维几何结构、表面性能等因素影响。纤维几何结构包括长度方向结构、径向截面结构和表面结构形态,纤维长度方向结构如图6所示。按照纤维弯曲形态 结构分为笔直、弱卷曲、卷曲。

一般情况下,纺纱纤维卷曲形态优良,纤维纺纱性能好,成纱质量高。兔毛纤维环锭成纱抱合差、飞毛和落毛严重的主要原因就是兔毛纤维毛杆笔直,无卷曲,鳞片张角小,表面光滑,摩擦因数小等。纤维径向截面几何结构是指纤维截面几何形态,一般化学短纤维截面为圆形,差别化纤维截面有叶状、锯齿状等,天然棉纤维截面为腰圆形。纤维表面结构形态表现在纤维表面粗糙程度,与纤维表面有无鳞片、鳞片大小、孔洞大小等因素密切相关。

纤维表面结构和截面形态关系到纺纱过程中纤维之间的摩擦因数,对纤维可纺性有很大影响。一般情况下纤维摩擦因数过小,就会造成成纱困难,因此常采用对纤维进行和毛加油以提高纺纱过程中纤维之间抱合力,降低静电作用。由此可见,纤维具有一定的卷曲和表面摩擦性能,是环锭成纱中短纤维之间产生足够抱合力的需要,这是传统环锭成纱原理所固有的最基本要求。

总之,正是上述原因,限制了环锭纺加工的纤维品种以及生产纱线的支数,导致传统环锭纺纱技术不能充分利用纤维原料,对一些纤维,如短绒、羽绒、 落毛、落棉、木棉等纤维很难进行纺纱加工。特别对于刚度较大,转移较困难的纤维,如苎麻纤维,纱线 毛羽问题更加严重,使得纤维利用率以及产品档次下降。

1. 2 新型环锭纺纱方法存在的不足

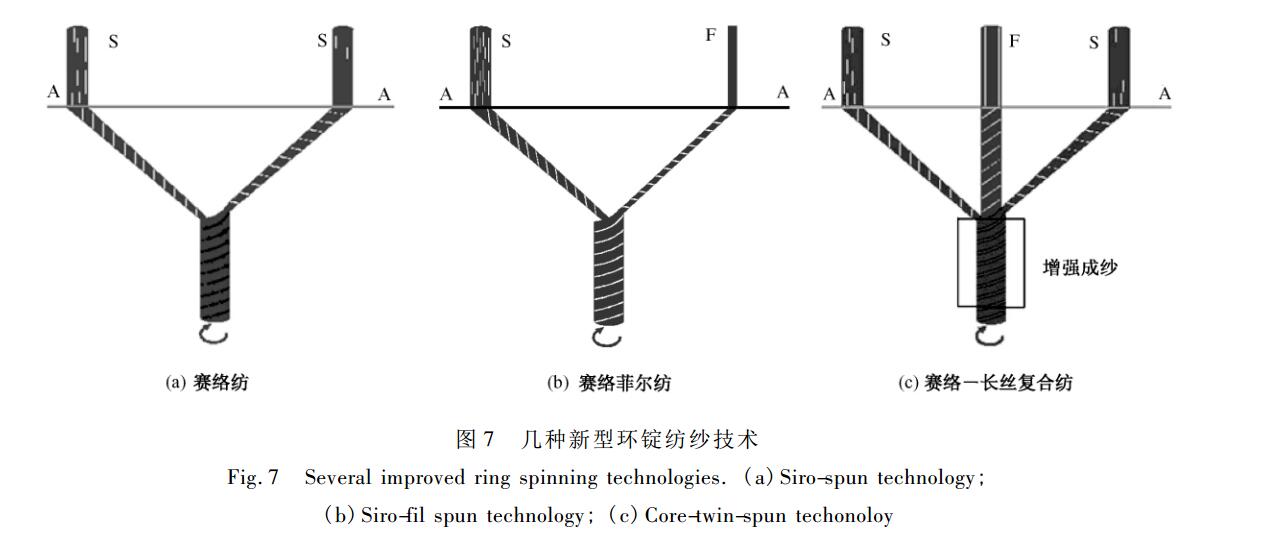

如图7(a)所示,赛络纺是在传统环锭纺纱机上采用双粗纱平行喂入,在前钳口之前形成2束对称的短纤维须条。纺纱过程中2根对称须条先自行加捻,然后再汇合加捻而成纱。赛络纺与传统环锭纺相比,成纱强度大幅提高,纱线毛羽明显降低,纱线条干均匀度有所改善。但赛络纺中2股纤维须条相隔一定距离,纺纱过程中须条上的张力大,且相隔距离越大,须条上所受张力越大,限制了赛络纺所纺纱线的线密度。因此,赛络纺技术只是改善成纱的质量,对纤维须条可纺性没有任何实质性的提高或改善。缆型纺纱与赛络纺有相似之处,它是在传统细纱机上加装分束罗拉,将前钳口输出的纤维须条分成若干束,纺纱过程中各股纤维束先预加捻然后汇集加捻成纱,成纱具有缆绳效果。同赛络纺技术一样,缆型纺在纺纱过程中对各纤维束也没有进行纺纱增强以提高可纺性能。

为开发高支纱线,提高纺纱强力,赛络菲尔纺、赛络-长丝复合纺应运而生,如图7(b)、(c)所示。由于长丝强力较高,纺纱过程不易断头,能够起到有效增强的作用,但在赛络菲尔纺系统中,长丝只增强汇集点以下的纱线,对于左侧短纤维须条没有增强作用。在赛络-长丝复合纺纱方法中,长丝能够一定程度上分担左右 2根须条的纺纱张力,但没有起到增强和保护2根须条的作用,仅仅增强了成纱的强度。

2 嵌入式纺纱原理

2. 1 嵌入式纺纱技术的形成

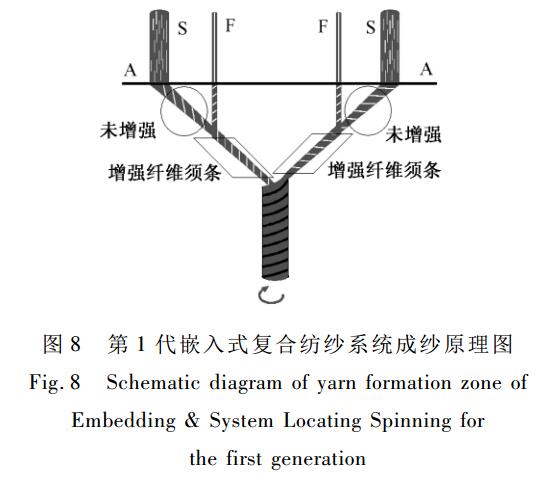

为克服传统环锭纺以及新型纺纱方法存在的问题,增强加捻成纱过程中的短纤维须条,降低纺纱断头率,提高纱线质量,提出了嵌入式复合纺纱方法。该纺纱方法是通过系统定位技术合理配置长丝与短纤维须条在前钳口线的位置,使得纺纱过程中长丝不仅对成纱有增强作用,还能够稳定有效地对加捻成纱过程中的纤维须条进行增强,如图8所示。在第1代嵌入式复合纺纱系统中,2根长丝F对称地位于内侧,2束短纤维须条S对称地位于外侧。该系统能够实现对纤维须条的增强作用,但只是部分增强,对于刚出前罗拉钳口的纤维须条没有增强。

依据图8所示纺纱模型,在短纤维须条位置不变的情况下,随着2根长丝对称地分别向外侧移动,长丝增强短纤维须条的长度增加。当长丝分别移到与2束短纤维须条重合时,被长丝增强的纱条部位长度达到最大值,如图 9 所示。这种纺纱模型中,对于左右任何一侧而言,类似短纤维包芯长丝纺纱,因此短纤维更易位于纱线的表层,纱线毛羽改善不大。特别是对于刚度较大纤维(如苎麻纤维) ,加捻扭转困难,纺纱性能差,在该系统中进行纺纱时,刚出前罗拉钳口的短纤维须条外侧部分短纤维仍难以捻入纱体,易被吸风管吸走。

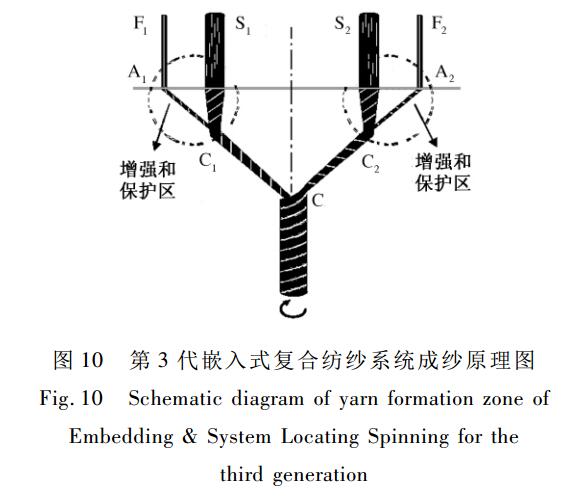

当长丝分别移到2束短纤维须条外侧时,长丝不仅能增强纱条,还能对刚出前罗拉钳口的纱条进行保护,如图10所示。沿前钳口线A₁A₂方向,2根长丝F₁和 F₂对称地处于最外围以提供坚强的大三角平台;2 束短纤维须条S₁和 S₂从大三角的内部对称喂入,分别与长丝F₁和F₂相汇于C₁和C₂点。 实际纺纱时,2根长丝上具有一定捻度,2束短纤维须条一旦接触到长丝,就会有捻度传递而自行加捻,且接触部分与长丝相互扭合为一体,形成加强的纱 线须条C₁C,然后与另一边加强纱线须条C₂C于C点进行汇合扭缠,形成纱线。嵌入式复合纺纱中,长丝首先对短纤维纱条进行包缠增强,然后再与另一增强的纱条进行包缠,短纤维在成纱过程中被有效地嵌入到纱体中。另外,长丝分布在外围,有效地分担大部分纺纱张力,有效改善短纤维须条上承受纺纱张力状况。

该纺纱系统中,外围长丝提供一个强大的三角区平台,短纤维须条在大三角区内可实现良好的嵌入和有效的纺纱,因此称为嵌入式复合纺纱系统。该纺纱系统可通过对长丝和短纤维粗纱进行系统定位来实现,因此又称做嵌入式系统定位纺纱技术,简称为嵌入式复合纺纱技术。

2. 2 嵌入式纺纱技术原理解析及其功能

2. 2. 1 改善须条成纱质量和纤维利用率

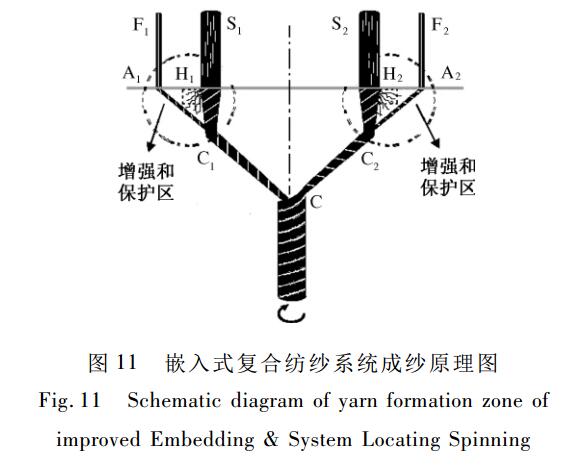

嵌入式复合纺纱系统成纱原理如图11所示。 2根长丝F₁和F₂对称地处于系统的外侧,2束短纤维须条S₁和S₂对称地从内侧喂入,并且分别与2根长丝先进行汇集于C₁和C₂处,各短纤须条与对应的长丝进行预加捻,然后汇集于 C点进行再次加捻成纱。该成纱路径的设计,不仅实现了长丝对于短纤维须条的有效增强(如图11中的C₁C和C₂C段),还能对纤维须条进行有效捕捉,特别是对纤维须条侧面的纤维(如图中H₁和H₂区域的纤维)有优良的捕捉和缠绕作用,减少了落纤、飞纤等带来的纤维损失,提高了纤维利用率。这是其他复合纺纱系统所不能实现和完成的。

该系统具有独特的嵌入式纺纱设计,短纤维先 与长丝进行扭缠复合,然后再与另一股复合纤维束进一步加捻复合,能够使得短纤维须条很好地嵌入成纱主体,使纱线毛羽明显降低。稳定的长丝大三角平台能够有效消除短纤维须条意外牵伸,成纱条干好。长丝与短纤维有效地相互嵌入,形成稳定、牢固的整体,纱线强力得到增强,因此嵌入式复合纺纱系统能明显改善成纱质量,提高纤维纺纱利用率。

2. 2. 2 实现传统纺纱中不可纺纤维的可复合纺

在环锭细纱机上,不可纺纤维主要是指纤维长度过低的纤维,一般低于十几个毫米。在嵌入式纺纱系统中,通过系统定位调节,可实现传统纺纱方法不可纺的纤维进行嵌入式复合纺纱。

如图12所示,假定长丝和纤维须条之间的宽度F₁S₁为l,长丝F₁C₁段与前钳口线F₁F₂之间的夹角为θ,依据实际纺纱参数可设定F₁F₂为20 mm,l为 5 mm,而角度θ与纺纱的牵引和卷绕速度有关,设定为45°,则理论上短纤维的长度只要5mm 以上就 可实现嵌入式复合纺纱。在嵌入式纺纱系统中,短纤维长度只要碰到长丝就会与其一同加捻而被带走,然后在C处被有效夹持而嵌入纱体。而普通环锭纺要求短纤维具有一定长度(如大于25 mm)是满足纤维内外转移以达到形成纱线的需要,因此纤维长度在嵌入式纺纱系统和传统环锭纺纱系统中所起到的纺纱作用,有本质不同。这对那些比较短的贵重纤维在环锭细纱机上进行纱线开发提供了新思路和新途径,因此嵌入式复合纺纱系统具有实现传统不可纺纤维可嵌入式复合纺纱的功能,为落毛、落麻、羽绒及其他贵重短纤维利用和纱线产品开发带来极大的推动作用。

2. 2. 3 实现超高支纱的开发

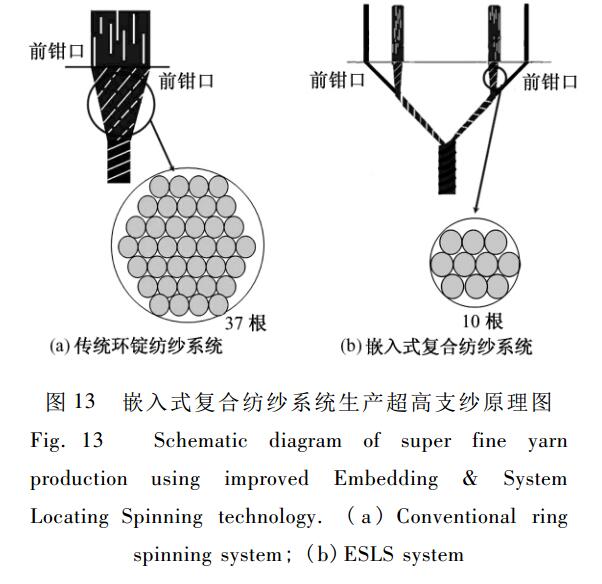

进行超高支轻薄织物开发时,一般采用水溶性 维纶长丝与毛纱条进行伴纺成纱,当所纺纱线织成 织物后再将维纶长丝溶去。传统伴纺过程中,若短 纤维须条所含纤维量过少,就会出现纺纱断头,因此 为保证正常纺纱,要求纤维须条截面内纤维根数不得少于37根,如图13(a)所示。在嵌入式纺纱系统中,外围长丝可保护和增强短纤维须条,并通过张力调节合理配置,实现短纤维承受的张力被长丝有效分担,致使短纤维须条中含有极少量的纤维根数就能进行正常纺纱。实践证明,毛纺嵌入式复合纺纱时,成纱三角区的短纤维须条截面内含有10根纤维就能进行正常纺纱,如图13(b) 所示。用嵌入式 纺 纱方法可以生产出世界上最轻薄面料的环锭纺纱线,为高支轻薄织物的开发提供了有效途径。

2. 2. 4 低品级原料的高支纱

如上所述,嵌入式复合纺纱方法能对长度很短的短纤维有效夹持和嵌入,大大降低纺纱时短纤维须条的意外牵伸,因此,在传统纺纱系统中只能用于纺制低品质较粗纱线的纤维原料,可在嵌入式复合纺纱系统中纺制支数更高、品质更佳的纱线。嵌入式复合纺纱方法有助于增加纱线产品的附加值,实现产品的质量优化和升级。

2. 2. 5 实现具有多花色品种纱线的纺制

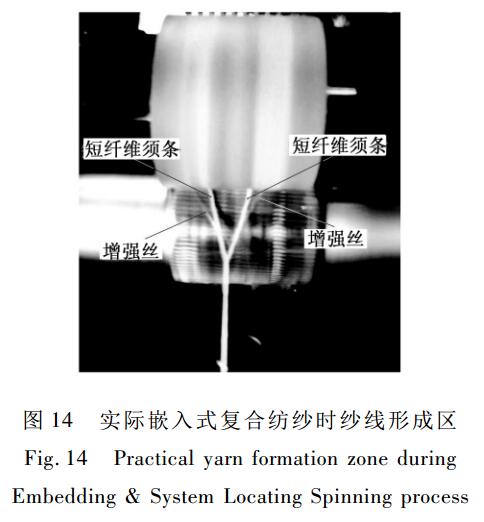

嵌入式纺纱系统中有4组纺纱组分,通过变化各组分的花色、原料品种、各组分喂入量、喂入张力以及组分的位置等因素,实现多品种、多组分、多花色的纱线纺制,使得细纱机突破了传统概念,进行多花色品种纱线的开发和纺制。关于具体产品开发及其相关因素对嵌入式复合纱线的影响,将在后续文章中进行详细报道。图14示出实际嵌入式纺纱系统成纱三角区的各组分在纺纱运动中的排列情况。 图 15示出嵌入式复合纺纱系统生产的多花色品种嵌入式复合纱线。

3 结 论

本文对嵌入式纺纱原理进行了介绍和分析,得出传统环锭纺纱受到纤维原料强度、长度、细度、须条截面纤维根数等因素的限制,论证了嵌入式复合纺纱技术产生的必要性、可行性和优越性;通过对该技术纺纱系统的演化以及纺纱原理的深入分析,论证了嵌入式纺纱系统具有独特的纺纱系统设计,有效地降低了纺纱断头,降低纱线毛羽,提高纤维利用率,具有实现不可纺纤维的复合纺纱、纺超高支纱、低品级原料纺高支纱、可生产具有多花色品种的复合纱线等功能特点。

大小:0KB

所需积分: 0点