最新资讯

熔喷非织造材料制备的新技术[复制链接]

1 熔喷驻极技术

传统熔喷非织造过滤材料对空气中的粉尘颗粒、有害气体以及微生物等有害物质主要依靠布朗扩散、惯性碰撞等机械作用进行拦截,因此只有当纤维直径较细、滤材纤网密度较高时,才能有效提高捕集效率,但此时材料过滤阻力却明显增加。也就是说,传统熔喷非织造过滤材料在捕获空气中有害物质方面存在一定的局限性。自上世纪70年代以来,众多科学工作者集思广益,对此技术难题进行了系统全面的研究,并取得了一定的科研成果,驻极体纤维便开始逐步进入公众的视野。与传统熔喷非织造过滤材料相比,通过驻极处理后,由于其带有持久静电,极大地提高了对亚微米数量级粉尘颗粒的捕集效率,同时表现出了较低的过滤阻力,该技术对熔喷非织造产业结构的转型升级具有积极的推动作用。

电晕放电是目前常用的一种熔喷非织造材料的驻极技术。其原理大致为:在金属针或线电极上施加5~10kV高压电,电极附近的空气在高压电场作用下产生电晕并将其电离成正、负离子,根据电极极性,与电极相同的正或负的离子在静电斥力作用下沉积于熔喷非织造材料表面或纤维体陷阱中,进而形成带有空间电荷驻极体的熔喷材料。

国内天津泰达股份有限公司与多家单位长期合作,成功研发出了丙纶驻极熔喷TDF-95复合制成的医用防护服,透湿量大于8 000 g/(m 2 ·d),过滤效率达到95%以上,有效解决了传统医用防护服装阻隔效率与透气透湿不能同时兼顾的技术难题。同时,针对当前国内口罩市场现状,天津泰达选用60 g/m 2 的超细PP驻极熔喷非织造材料作为医用防护口罩过滤层,对于空气中粒径为0.07 μm以上的细菌、病毒等有害微生物具有很好的拦截效果,并且气流阻力完全达到国家颁布的医用防护口罩标准(GBl9083 — 2003)的要求。

本课题组采用电晕充电技术制备了含有电气石和α-成核剂POSS(多面体倍半硅氧烷)的耐久驻极PP/POSS熔喷非织造布,并对其形态结构、结晶性能、热稳定性以及电荷密度等进行了考察。结果表明:POSS均匀地分散在PP基体中,加入POSS后,纤维平均直径减小,表面电荷密度显著增加,但热稳定性增幅较小,由于POSS异相成核作用,结晶温度明显提高。与普通熔喷非织造布相比,该材料具有较低的过滤阻力以及较高的过滤效率,体现了静电驻极熔喷产品的技术优势。

2 双组分熔喷技术

最近10多年来,为了改善单组分熔喷产品强度低、纤维直径较粗等问题,双组分熔喷技术发展十分迅速,具有良好的市场前景。早在20世纪80年代,美国、德国、日本等发达国家率先展开了对双组分纤维熔喷技术的研究、开发工作。德国Reifenhauser(莱芬豪舍)公司较早推出了Reicofil 双组分熔喷非织造布生产线,1999年3月,该生产线在美国田纳西大学纺织品和非织造布研究中心安装调试成功,并生产了以PP、PE、PA6、PET、PBT、PTT等为实验原料的双组分熔喷产品;美国Hills(希尔斯)公司通过薄分配板形成聚合物流通路径和喷丝孔,关键技术在于其拥有独特的多级纺丝泵系统,两种聚合物可以很好地分离以确保各自不同的加热温度;美国Nordson(诺信)公司研发了双组分熔喷超细纤维NanoPhase设备,纤维直径绝大多数分布于1μm以下,与同等重量下的产品相比,显示出了更加优异的过滤性和屏蔽性。目前,美国希尔斯公司和诺信公司在双组分熔喷设备及技术层面处于世界领先水平,包括皮芯型、并列型、三角形等多种双组分熔喷技术。我国在双组分熔喷技术方面发展较慢,2007年,天津泰达公司与诺信公司签约引进了一条幅宽为2.4 m的双组分熔喷生产线,

年产能为3 000 t。

东华大学吴海波团队以PP和PE为原料,采用自主研发的聚合物喷丝成网生产设备制得了PP/PE双组分复合产品,并对熔喷工艺参数与该产品纤维直径、纤网断裂强力以及纤网孔径的关系进行了详细的研究。结论显示:随着螺杆转速的提高,纤维断裂强力、纤维直径和纤网孔径均有所增加,当接收距离减小或热空气压力提高时,断裂强力增加,该研究为PP/PE双组分熔喷材料的进一步研究开发提供了重要理论依据。

本课题组研制了一种新型PP/ PET双组分熔喷非织造过滤材料,并对其纤网形态结构、纤维直径、孔径大小、孔隙率、透气性、机械性能和过滤效率等进行了测试。结果表明:PP/PET双组分熔喷过滤材料呈三维网状结构,当PET质量分数约为50%时,与单组分熔喷材料相比,最小纤维直径为2.34 μm,最大孔隙率为94%,过滤效率显著提高。此外,对该双组分产品进行驻极处理后,过滤效率和透气性分别可高达97.34%和1 206 L/(m 2 ·s)。

3 插层熔喷复合技术

熔喷非织造材料纤维细而柔软,在使用过程中耐压性和压缩回弹性差且孔隙结构容易发生变化,这些问题容易导致熔喷产品的容尘量、吸音性能和保暖性能下降。美国3M公司较早在传统熔喷工艺的基础上对此技术难题进行了工艺改进,当聚合物熔喷成形时,聚酯短纤经冷空气导入,这样使得熔喷成形的超细纤维与聚酯短纤充分混合,从而形成一种特殊的熔喷材料。此外,我国天津泰达、江苏六鑫、安徽奥宏等企业在3M公司的研究基础上对插层熔喷复合技术也进行了一系列研究开发工作。

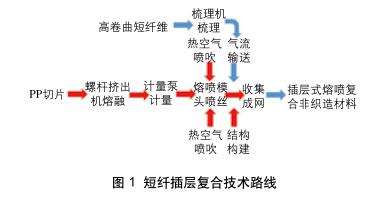

短纤插层复合熔喷非织造材料的核心技术在于:在侧吹送风系统送入部分高卷曲中空短纤维至熔喷超细纤维射流之前,连接一梳理设备先将高卷曲中空短纤维梳理成单纤化,然后适当加大侧吹送风风速,有效地使短纤维以单纤维状均匀分布在PP熔喷超细纤维流中,从而大大提高插层式复合熔喷非织造布的均匀性,同时利用高卷曲短纤维的刚性和粗细纤维互相补偿的方式有效地改善材料的孔隙结构,解决PP超细熔喷非织造材料耐压性和弹性回复性差的问题,大幅提高了材料的保暖、吸音等性能。具体技术路线如图 1 所示。

4 其他新技术

现有单排熔喷技术产量相对较低,为了进一步提高熔喷装备的单机生产速率,美国Biax Fiberfilm公司开发出一种具有多排喷丝孔并列排列的熔喷设备。该熔喷模头由多排纺丝喷嘴和同心气孔组成,每英寸长度上最多可有332孔,大大提高了生产速度,增加了产量。工作宽度较大时,配置多个计量泵,以保证熔喷纤网单位面积质量的均匀性。据悉,模头工作宽度为20"时,产量可达300 kg/h。

纳米熔喷纤维相对于其它纤维,直径更细,比表面积更大。为纺制纳米纤维,NTI公司采用比普通熔喷设备要细得多的喷丝孔,据称可细小到63. 5 μm,模块结构的喷丝板可组合成 3 m以上的总宽度,这样纺出的熔喷纤维直径大约为500 nm,最细的单纤直径可小至200 nm。

大小:0KB

所需积分: 0点