最新资讯

超细纤维非织造布生产工艺的新进展[复制链接]

超细纤维是化学纤维向高技术、高仿真化方向发展的代表性产品,目前国际上虽尚无对该类纤维的统一定义,但日本化纤行业普遍将线密度低于0.3 dtex的单丝称为超细纤维。超细纤维非织造布可用于过滤、医疗卫生、劳动防护等多个领域。目前,超细纤维的制备方法主要有熔喷法、闪蒸法、离心纺丝法、静电纺丝法等,本文将着重介绍两种新方法及相关工艺的进展。

Spunblown®工艺

Spunblown®是一种复合工艺,结合了常规的熔喷工艺和纺粘工艺。该工艺的喷丝孔设置与纺粘技术类似,为多行喷丝孔。但长丝的拉伸变细与熔喷工艺类似,都是通过从喷嘴喷出高速气流拉伸纤维来实现。因而,Spunblown®可以生产出细度接近熔喷纤维、强度接近纺粘纤维的材料。

Spunblown®/Meltblown系统

据测试,Spunblown®纺制的超细纤维的断裂强度介于纺粘和熔喷纤维之间,但断裂伸长率明显高于纺粘和熔喷纤维。该工艺由于安装了稳固的喷丝板可以承受高达13.8 MPa的工作压强,可纺熔体的流动速率范围更广,在0.5 ~ 250 g/min之间,并且可以在更低温度下进行生产,这使得超细纤维的生产更加灵活,能耗更低。

Spunblown®工艺拉伸出的非织造纤维膜

Spunblown®工艺将聚合物树脂制造成超细纤维,并将其制成非织造纤网。Spunblown®工艺的特点是采用双轴多排的喷丝板,从而具有可观的产量和利润率。Spunblown®工艺能够拉伸出一种独特的非织造超细纤维膜。通过薄膜挤出的聚合物纤维被拉伸至超细状态,这些超细纤维均匀分布在膜的宽度方向上,其强度也均匀分布。这意味着这种薄膜可以比传统的拉伸膜薄得多,因而具有很高的强度和优良的经济性。

MicroSpan拉伸设备

MicroSpan拉伸设备用于对非织造纤维膜进行拉伸,为环件轧制,具有双轴结构。机体占地面积很小,只有普通拉幅机的1/10,拉伸能力很强,均匀性也很好。拉伸过程中可以提高纤维膜的强度并改善其手感。

溶液喷吹系统

溶液喷吹系统是使用高速气流力作为纤维成形的驱动力,从聚合物溶液中拉伸出超细纤维。双轴多排喷丝板每米多达12 000个喷嘴,生产出来的纤维直径在 1 ~ 25 μm之间,产量高达500 kg/(m · h)。喷丝板分为若干区域,每个区域都配备了自己的齿轮泵控制聚合物流量,以保证纤维膜单位面积重量分布均匀,每个齿轮泵单独驱动。

双轴多排喷丝板

与常规熔喷工艺相比,Spunblown®工艺还有一个优势就是生产能力比较高,一般要比常规的熔喷工艺高1.5 ~ 5倍,最高可以达到500 kg/(m · h)。与此同时,多排喷丝板设计使得从喷丝板喷出的粗纤维和细纤维混合在一起,从而使非织造布中纤维的直径分布更宽。从最终应用上来说,这种非织造布用作过滤介质时可具有更高的容尘量,比常规熔喷非织造过滤材料高 2 ~ 4 倍。

静电纺丝新方法

静电纺丝分为溶液静电纺丝和熔融静电纺丝。前者操作简单、易于控制,但纺丝过程中溶剂的挥发会对环境造成污染,且存在纺丝产率低等问题;后者可避免化学溶剂对人体和环境的危害,是一种更经济、环保、安全的静电纺丝方法。单针头静电纺丝机生产率极低,只能达到0.1 ~ 1 g/h,因而生产成本过高,无法实现大规模生产。相关研究人员先后研制了多针头、无喷头的静电纺丝装置,使产量有了一定程度的提高。

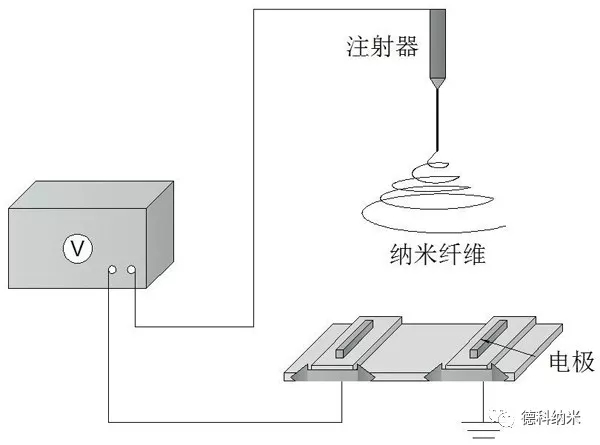

单针头静电纺丝的基本装置

多针头静电纺丝

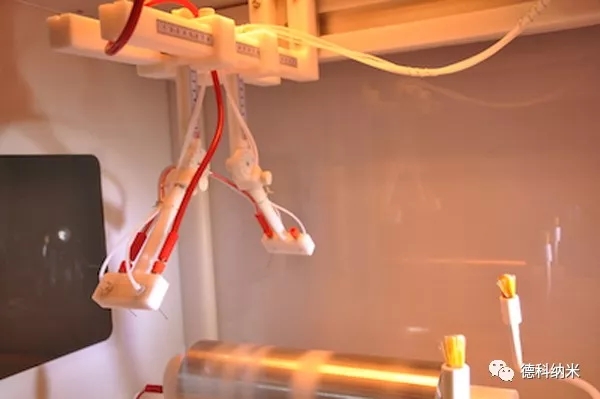

为了提高产量,研究者们最先想到的方法就是将单针头变成多针头。由于采用多针头使得射流的运动状态变得非常复杂,而且非常容易造成针头的堵塞,纤维直径的均匀性变差;同时由于纺丝射流之间相互排斥引起边缘效应,严重时甚至不能被接收装置接收,这也造成了原料的浪费和成本的增加。多针头静电纺丝并没有如预期般使纤维的产量大幅提高,因此研究针头的间距和数量对纤维成形的影响,以获得均匀性较高、产量更高的超细纤维,就成为众多研究者的研究方向。与此同时,无针头静电纺丝也被提了出来。

多针头静电纺丝装置

无针头静电纺丝

世界上首台无针头静电纺丝装置是由捷克Elmarco公司研制的NanospiderTM,该技术利用滚筒转动的离心力供液,取代了传统针头静电纺装置中的针头。其特点主要包括:无针头,超细纤维非织造布的克重为0.1 ~ 5 g/m2,纤维直径仅为50 ~ 500 nm,成本也相对较低。

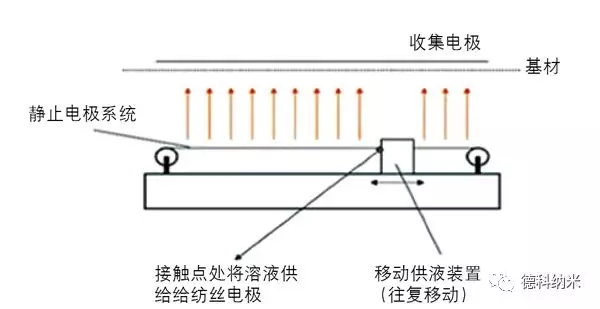

其首先将配好的聚合物溶液置于溶液储槽内,通过移动Carriage模块将溶液涂覆在相对静止的电极丝表面;然后将整个系统置于高压电场内,受到静电力牵引的液滴形成一根根射流,不断拉伸劈裂,最后形成的超细纤维沉积在移动的基材表面得到纤维网。纺丝过程中可通过调节基材移动速度来控制纤维网的厚薄,而改变溶液性质以及电场强弱则可控制超细纤维的形态和粗细。

NanospiderTM的工作原理

NS 8S1600U是Elmarco公司最新开发的超细纤维非织造布生产设备,相较于传统的纺丝方法,该技术保证了纤维直径及纤网厚度的均匀性以及24 h连续生产的稳定性。生产出的超细纤维网克重仅为0.03 g/m2,纤维平均直径为150 nm,年生产能力可达20 km2,也可通过将多台NS8S1600U纺丝单元组合在一起实现年产量的成倍增加。

NS 8S1600U

超细纤维的研究方向

一是能够制备更生态环保的超细纤维,如生物拟态或仿生设计的应用;二是降低生产成本;三是更加重视超细纤维的基本性能和功能设计,不仅应当注重基本性能的改进,还应赋予其复合化、高性能化、功能化等特点。

大小:0KB

所需积分: 0点