最新资讯

芦荟纤维在混纺纱生产实践中的作用和效果[复制链接]

芦荟纤维是一种新型纤维,是把芦荟营养提取液经特殊工艺加入粘胶中生产出的纤维,不仅具有常规粘胶纤维的吸湿、透气、舒爽、易于染色等诸多优良性能,还具备了芦荟所带来的保健、抗菌、消炎、护肤养肤等诸多功效,发展前景十分广阔。

我们通过对芦荟纤维的性能的研究分析,用芦荟纤维与棉、莱赛尔、莫代尔等纤维以适当配比生产混纺纱线和系列针织面料,深受市场青睐。

01 芦荟纤维

芦荟纤维不仅具有常规粘胶纤维的基本性能,还具备了抗菌、消炎、护肤养肤等诸多功效。

1.1 芦荟纤维的形态特征

芦荟纤维及其混纺纱线在显微镜下的横截面及纵向形态见图1、图2。

图1 芦荟纤维的横截面

1.2 芦荟纤维性能质量指标

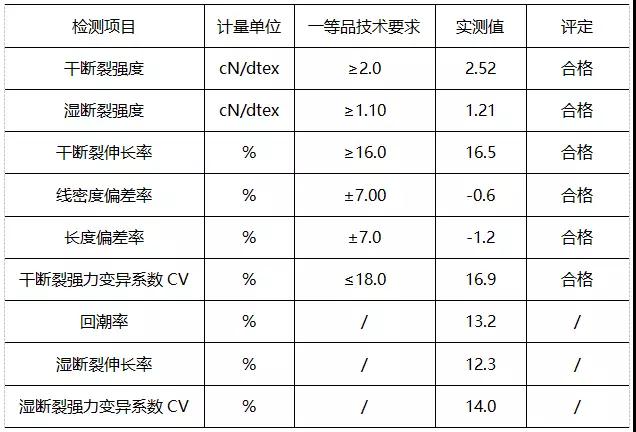

芦荟粘胶纤维目前尚无相应的国家、行业评价标准,参照GB/T 14463-2008《粘胶短纤维》标准,对芦荟纤维进行检测,各项指标均达到了GB/T 14463-2008一等品的技术要求。芦荟纤维各项指标见表1。

表1 芦荟粘胶短纤维 (1.67dtex×38mm)质量指标测试情况。

02 纺纱生产特点

为充分发挥芦荟纤维的性能优势,并兼顾成纱质量、可纺性与纺纱成本,在纺纱工序采用芦荟粘胶纤维与棉、莱赛尔、莫代尔、麻浆纤维等多种纤维进行混纺,开发生产芦荟粘胶纤维纯纺、混纺纱线,包括芦荟纤维纯纺纱线、芦荟纤维/棉、芦荟纤维/莱赛尔、芦荟纤维/麻浆纤维等混纺纱,纱支以14.8tex、18.5tex等为主。现以莫代尔/芦荟纤维 70/30 14.8tex赛络纺纱和麻赛尔/芦荟85/15 14.8tex赛络纺纱为例,探讨生产技术措施。

2.1原料选配

莫代尔纤维为奥地利兰精公司生产的高湿模量再生纤维素纤维,通过改变普通粘胶纤维的纺丝工艺条件而开发的,其横截面接近圆形,全皮层结构,断裂强度高于普通粘胶,湿干强度比明显提高,为75~80%,克服了普通粘胶纤维湿强力低、模量小,在湿态时易变形、保形性差等弱点,具有初始模量高、湿态变形小、悬垂性好、吸湿导湿性好、色泽鲜艳、富有光泽等特点;麻赛尔纤维是山东海龙股份有限公司采用自行开发的专有技术,对天然植物纤维黄麻进行处理而制得的一种新型纤维素纤维,保持了天然麻纤维原有的抑菌防霉、吸湿快干等特性,因具有独特的截面形状,做成的织物具有手感滑爽、色泽亮丽、布面组织丰满、圆滑的特性,是一种新型、健康、时尚、绿色环保、能够自然呼吸的生态纺织纤维。各种原料的性能见表2:

表2 纤维的主要质量指标

从原料特性看,芦荟纤维、麻浆纤维强力低,接近于粘胶纤维,modal纤维湿强度较高,超过普通粘胶纤维,其吸湿性与粘胶相近,纤维的初始模量比粘胶纤维高,因此其制成的面料柔软爽滑、吸湿透气、保形性和悬垂性好、布面平整、光泽自然、穿着舒适,同时减少织物起球现象。

2.2工艺流程

A009C型抓棉机→FA105型单轴流开棉机→FA029型多仓混棉机→FA1112型棉箱给棉机→FA1141型成卷机→FA203C型梳棉机→FA311型并条机(三道)→FA422型粗纱机→FA507型细纱机→SAVIO自动络筒机

2.3主要技术措施

2.3.1开清棉工序

主要采用“多松少打、勤抓少抓、多梳少落、防止粘卷”的工艺原则,抓棉机打手伸出筋条长度为2.7mm,打手升降动程为3mm。开棉机采用较低的打手速度,增加打手与尘棒之间的隔距,以减少纤维的损伤,梳棉打手转速450r/min,为了减少落棉,缩小了尘棒与尘棒间的隔距。成卷机的综合打手拆除刀片,打手速度900r/min,风扇速度控制在1100r/min,棉卷每米重量345g,既减少了纤维损伤,又提高了棉卷均匀度。

2.3.2梳棉工序

梳棉是纺纱最关键的工序。一是针布型号选择及状态,二是工艺参数优选。主要控制生条棉结及短绒率。

我们选用白鲨公司生产大白鲨系列针布,可有效减少纤维损伤,降低棉结效果显著。使用化纤型针布,针布规格型号:锡林AC2030*1550R,道夫AD4030*2090,盖板MCH46,刺辊AT5010*5030V.

梳棉工序生产纺芦荟纤维、麻浆纤维、modal纤维生条时,可采用“轻重量、低车速、紧隔距、小加压”的工艺原则,为有利于纤维转移,减少飞花和棉结,适当加大锡林与刺辊速比,降低锡林、刺辊、盖板的速度,以减少纤维的损伤,降低生条中短绒率,减少滤尘花,从而达到节约用棉、降低成本、提高成纱质量的目的。其主要工艺参数:生条定量18.5g/5m,锡林速度315r/min,刺辊速度690r/min,锡林与刺辊的线速比1:2.35,道夫速度18r/min,锡林与盖板隔距采用0.25mm、0.23mm、0.20mm、0.20mm、0.23mm,锡林与道夫隔距偏小,提高纤维的转移率,减少棉结,棉结可控制在2个/g以内。

2.3.3并条工序

并条采用“大隔距、轻定量、慢车速、通道光洁”的工艺原则。为了确保混纺比例,采用了三道混合的工艺流程,头并采用较大的后区牵伸倍数,以提高对生条前弯钩纤维的伸直效果。二并和三并后牵伸逐步减少,有利于进一步提高条子中纤维的伸直平行度,线速度不易过高、通常选用180m/min。

2.3.4粗纱工序

采用“重定量、小牵伸倍数、偏大捻度”的工艺原则,以降低牵伸不匀及减少细纱毛羽。粗纱定量3.6g/10m,后牵伸倍数1.25,捻系数76。控制好粗纱伸长率,防止因粗纱张力调整不当造成后工序长粗长细。

2.3.5 细纱工序

细纱工序采用赛络纺生产,工艺原则为“大隔距、重加压、大牵伸”。主要工艺参数:罗拉隔距18×40mm,牵伸倍数50倍,捻系数360,锭子速度14800r/min。实际生产过程中为解决易缠绕的问题,宜选用LXC966系列皮辊,抗静电剂涂料处理表面。钢丝圈缩短周期、及时更换,并偏轻撑握,以有效地减少棉球纱的产生。

2.3.6络筒工序

络筒工序张力宜偏小控制,保持细纱通道的光滑,以减少毛羽和棉结的生成,络筒速度1100m/min,结合纱疵分析合理设置清纱参数,清除有害疵点,在保证成纱条干、棉结、毛羽不恶化的情况下,适当降低络纱张力,增加纱线密度。以满足客户使用要求。

2.4合理控制车间温湿度

芦荟纤维、莫代尔纤维比电阻大于纯棉,在加工过程中静电大,对温湿度的反应比较敏感,因此在生产过程中要注意温湿度的控制,特别是清花要加大湿度才能确保后工序生活好做,通常半成品回潮率控制在11% ,清花工序湿度控制在65-75%,梳棉、并条、粗纱工序相对湿度控制在60-65%,细纱工序相对湿度控制在50-55%,络筒工序相对湿度控制在65-70%,以稳定质量,提高生产效率。

2.5 加强设备、运转操作管理

强化设备管理制度,实行设备包机制,将包机机台、包机内容落实到人,责任明确、三级检查考核、落实地位,及时消除设备隐患,确保良好的设备运行状态。

加强对操作工清洁工作的规范、检查和落实,重点是对梳棉机盖板、道夫下方、笼头及通道等重点部位进行清洁;后工序重点做好牵伸区、卷绕区的清洁工作,减少飞花,以降低因清洁不良和飞花附入造成的疵点,提高络筒机的生产效率。

2.6 成纱质量

芦荟纤维混纺纱线经质量检测,测试结果见下表3:

表3 芦荟纤维纱线质量指标测试情况

由此可见,芦荟纤维混纺纱线的主要技术指标达均达到了FZ/T12003-2006《粘胶纤维本色纱线》标准一等品要求,完全可满足后工序生产加工的要求。

03 结束语

生产芦荟纤维混纺纱要根据纤维性能特点,采取相应的技术措施,确保生产的顺利进行和产品质量的稳定性。

大小:0KB

所需积分: 0点